FANUC机器人应用于航空发动机制造

发布日期:2012-03-21 兰生客服中心 浏览:13937

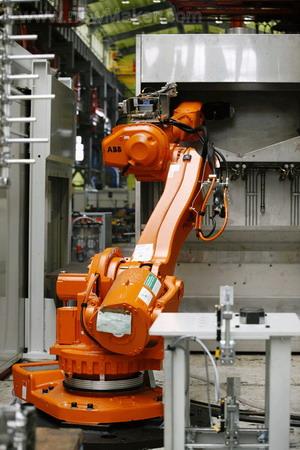

Inchinnan是世界第二大民用及国防航空发动机制造商罗尔斯·罗伊斯的全球制造中心,与“豪华车中的贵族”劳斯莱斯同出一门,对制造高品质产品的追求也如出一辙。“王牌工厂”采用两条高度集成的全自动化锻造生产线来打造最知名的燃气涡轮压缩机。这两条生产线各使用6台FANUC机器人,使生产效率倍增,并保证了整个铸造流程的同步性和稳定性。

首先,一台FANUC M-710iC/50机器人从传送带的托盘上抓取坯体放入熔炉加热,达到设定温度后再取出,把加热的坯体放入第一个模具,此时机器人发出信号,开始锻压成型工序。接下来机器人夹紧冒口安装在锻件上,把锻件放入第二个模具进行初步锻压。初步成型之后,机器人取出锻件放入拣选工作站,准备下一步操作-喷丸清理。

为适应完全自动化的要求,所用的加工设备都经由FANUC公司重新设计。罗尔斯·罗伊斯则开发新的模具,确保锻造(或挤压成型)过程在底模进行。

拣选工作站内的锻件在喷丸清理之前,还要进行一步重要的工作,由安装在冲压模具背面的FANUC 小型机器人LR Mate200iC完成。即吹去锻件表面的铁屑,并喷上一层石墨润滑剂。石墨喷涂是保证产品品质始终如一的关键,如果工具上石墨过多,会对锻件的结构造成影响,机器人可以精确地控制用量和喷涂面。石墨喷涂过程的自动化表明,稳定的操作可以带来巨大收益。

喷丸清理由一台FANUC M-20iA机器人主导。它将锻件夹起放在两个喷嘴下面,喷嘴喷出高速钢砂对锻件进行清理。随后,机器人将处理后的锻件放在传送带上,进入最终成型阶段。

最终成型的第一步从给锻件涂装玻璃涂层开始。一台倒吊安装在直线滑轨上的FANUC M-710iC机器人定位传送过来的锻件,采用静电喷涂工艺来完成这项操作。罗尔斯·罗伊斯的项目开发小组发现,比起以前的手工操作,静电喷涂更均匀,品质更稳定。

接下来, M-710iC机器人将完成玻璃涂层的锻件放进锻造炉中加热,并把合格的加热锻件取出,传送到成型压力机锻造。最后再由小型机器人LR Mate200iC进行石墨润滑剂喷涂,最终成型工序结束。

成型的涡轮叶片再被M-710iC机器人放进切边压力机切割修整后,经过浸泡式冷却槽传送出去。通过安装在浸泡式冷却槽的FANUC IR Vision视觉系统定位,另一台M-710iC机器人抓取成品放在托盘上。

最后,当托盘上放满100个叶片,机器人就将托盘举起码放在指定位置,完成整个流程。

罗尔斯·罗伊斯公司在评估中肯定了自动化铸造系统带来的巨大收益:更高的效率,生产力加倍,更好的品质和实现“一步到位”的目标。整条自动化生产线的同步性使罗尔斯·罗伊斯从多级锻造中解脱出来,只需多花点心思在喷丸清理上,就可以生产出更高品质的产品。此外,也减少了铸造车间所需的工作岗位。

FANUC,是全球最多样化的FA(工厂自动化)、机器人和智能机械的制造商。自1956年成立以来,公司始终是全球计算机数控设备发展的先驱,在自动化领域贡献突出。上世纪70年代,FANUC成为世界上最大的专业数控系统生产厂家,占据了全球70%的市场份额。2008年FANUC成为世界上最大的机器人生产厂商,在全球第一个突破20万台机器人。目前已突破25万台,市场份额稳居第一。

上一篇:混合机器人的部分应用

下一篇:机器人在哈斯数控车床上下料的应用

-

机床上下料机器人集成中机器人本体的选用

目前,机床上下料机器人系统集成广泛采用日本FANUC法那科的LR Mate 200iC系列机器人本体,客户定制的数控车床、加工中心等机床上下料自动化的项目中,FANUC机器人都有出色的表现,集高效生产、稳定运行、节约空间等优势于一体,获得了

2015-03-23 -

机床上下料机器人自动化改造系统设计原则

企业对现有的数控机床进行自动化改造,一般是采用工业机器人改变机床在加工过程中的工件上下料方式,即采用工业机器人来替代人工和专机,完成工件装卸、工作翻转、工序转换,不用人或少用人,实现机械零部件加工单元和生产线,能实现24小时的大批量、自动化

2014-08-29 -

上下料机器人辅助柔性生产

在切削加工中,过程自动化不仅与机床本身有关,而且也与连接机床的前后生产装置有关。工业机器人能够适合所有的操作工序,能解决诸如传送、质量检验、剔除有缺陷的工件、机床上下料、更换刀具、实际的加工操作、清洗和工件堆垛等任务。 现代工业机器人是

2012-04-06 -

机器人让汽车压铸件加工实现了自动化

重庆长安铃木汽车公司的压铸项目采用的新一代机器人,可全面提高生产柔性、生产效率和再现性,还能大幅缩短操作工时。 作为一家专业开发广泛应用于各类材料的成形、锻造和压铸解决方案的公司,米勒万家顿在过去的20年里一直与中国企业保持着良好的业务

2012-04-01