高速干切削技术的研究现状与发展趋势

发布日期:2012-08-29 兰生客服中心 浏览:2780

高速切削(HSC)加工作为一种先进的切削技术,自二十世纪八十年代以来得到了日益广泛的应用。高速加工采用远高于常规加工的切削速度和进给速度,不仅可提高加工效率,缩短加工工时,同时还可获得很高的加工精度。随着高速主轴技术的发展,与其配套的新型刀具不断出现,同时对高速加工工艺参数的优化研究也在不断深人,使得高速切削技术的理论研究和应用都得到了长足的发展。

高速加工的主要优点有:1、切削力降低03%左右,特别适合刚性差的零件,2、由于加工时对刀具和工件进行了冷却润滑,减少了切削热对工件的影响,特别适合加工易热变形的工件;3、激振频率远远高于机床和工艺系统的固有频率,加工平稳,振动小,加工表面质量好4;、能极大地提高生产效率。但是,高速切削采用的高压大流量冷却方式会增加环境污染、提高生产成本、减少刀具的耐用度、加大机床腐蚀等一系列问题。

为了解决上述问题,目前采用的方法一种是改变切削液的使用参数和用量,研制新型的无污染的绿色切削液;另一种是在切削过程中停止使用切削液,采用干切削,它能从根本上彻底解决切削液带来的问题。干切削技术是上世纪九十年代为适应全球日益高涨的环保要求和可持续发展战略而发展起来的一项绿色切削加工技术,目前欧美、日本等工业发达国家非常重视干切削的研究,干切削技术已经成功应用到了生产领域,并且取得了良好的经济效益。

高速切削因具有降低切削力,工件热变形小等特点,为实现干切削提供了有利条件,高速干切削的目标不仅要限制或停止使用切削液,而且要保证高的加工效率和加工质量。但在高速干切削中,因缺乏切削液的冷却润滑和排屑作用,会导致切削区刀具与工件的摩擦加剧,切削力增大,切削温度上升,切削振动增强以及排屑不畅等情况,会影响机床加工性能和刀具使用寿命,降低加工质量。因此,需要从刀具、机床和辅助工艺等方面来进行研究并优化,使高速干切削技术能得到更广泛的应用。

1高速干切削的刀具技术

高速干切削的刀具要承受比湿切削更高的温度,刀具与切屑和刀具与工件接触面上的摩擦系数也要尽可能的小,而且还要求刀具有利于断屑、排屑和散热,这就需要从刀具材料、刀具涂层以及刀具结构的优化等几个方面来解决。

1.1刀具材料

刀具材料的迅速发展是高速干切削得以实施的工艺基础。高速干切削时要求刀具材料与被加工材料的化学亲和力要小,必须具有良好的耐热性,极高的红硬性和热韧性。目前适用于干式加工的刀具材料有超细高的切削温度,具有较高的强度和冲击韧度,适用于制作干切削的钻头和铣刀。PCD(聚晶金刚石)和CVD金刚石涂层刀片有很高的硬度和热导率,适合高速干切削有色金属(如铜合金,铝合金)以及钦合金和耐磨的高性能复合材料,但不能加工黑色金属。CBN(立方氮化硼)的硬度和耐磨性仅次于金刚石,有优良的红硬性、化学稳定性和低摩擦系数,是高速干切削HRC50以上淬硬钢和冷硬铸铁等黑色金属的理想刀具材料。

金属陶瓷的硬度和冲击性好,热硬性差,故多用于精加工和半精加工。陶瓷具有硬度高、化学稳定性和抗粘结性好、摩擦系数低等优点,是相对廉价的干切削刀具材料,但其强度、韧性和抗冲击性能差,适用于灰铸铁和钢的高速干切削。

1.2刀具结构的优化

干切削刀具的失效形式主要是月牙洼磨损,所以一般都采用较大的前角以减少切屑与前刀面的接触面积。为弥补大前角对刃口强度的削弱,常配以加强刃甚至前刀面上带有加强筋。较大的正前角、锋利而强有力的切削刃有利于断屑。总之,干切削刀具的结构设计必须考虑断屑和排屑的问题。对韧性材料的加工来说,断屑非常关键,目前车刀三维曲面断屑槽方面的设计制造技术已经比较成熟,可针对不同的工件材料和切削用量很快设计出相应的断屑槽结构与尺寸,并能大大提高切屑折断能力和对切屑流动方向的控制能力。

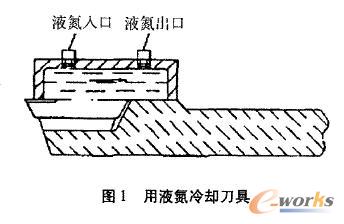

此外,为了加速刀具的冷却以降低切削温度,也可采用热管式刀具或液氮冷却刀具。如图1,用液氮冷却刀具的方法,在车刀的前刀面倒装了一个金属帽状物,其内腔与刀片的表面共同组成一个封闭的空间。帽状物上有液氮的人口和出口。在干切削过程中,液氮在封闭的空间内不断地流动,吸收刀片上的切削热,使刀具不产生过高的温升,始终保持良好的切削性能,顺利实现干切削。

1.3刀具涂层

采用高速干切削,若仅仅使用目前已有的热稳定性好的刀具材料和优化刀具几何形状,仍不能达到很好的效果。因此,采用在刀面上涂覆隔热性好的硬涂层和具有固体润滑性能的软涂层,使刀具能承受更高的切削温度。涂层的作用一是提供了低摩擦层,减少了刀具与工件表面之间的摩擦和粘结,相当于切削液的润滑作用;二是在刀具和切削之间起到隔热作用,阻止切削热向刀具传播,相当于切削液的冷却作用。

涂层材料可分为软涂层和硬涂层。基于MoS2和WC/C的软涂层主要用于对涂层的滑动性能要求非常高的场合。硬涂层主要有TiN、TiCN、TiALN等,TiALN具有很好的耐热性和耐高温性,硬度高达HV3500,工作温度高达79℃,而且因为添加了AL,使刀具的抗氧化性能大大提高,是高速加工和干切削最常用的材料。ITN在干切削时可作为一种"通用涂层",主要用于干攻丝(铸铁丝锥除外),TiN涂层用在整体硬质合金铣刀上效果很好。

在高速干切削刀具中常常使用多层复合涂层,把硬涂层和软涂层结合在一起,即在一道涂覆工序中采用两种物理气相沉积工艺,先产生硬涂层TiALN,然后再在其上面采用溅射法产生WC/C软涂层,可以有效提高刀具的寿命。目前新的涂层技术如高硬度、高热稳定性的金刚石薄膜涂层,CBN薄膜涂层,由多种涂层材料不同组合构成的纳米级涂层等,均得到了长足的发展,其所具有的优异抗磨损及自润滑性能,使其更能适用于多种材料的高速干切削。

上一篇:高速切削的技术装备

下一篇:高速切削加工的发展现状和适用领域

-

数控机床车刀维护与保养的主要内容

数控机床车刀维护与保养主要包括液压系统、主轴润滑系统、导轨润滑系统、冷却系统、气压系统。日检就是根据各系统的正常情况来加以检测。如当进行主轴润滑系统的过程检测时,电源灯应亮,油压泵应正常运转,若电源灯不亮,则应保持主轴停止状态,与机械工程师

2015-08-03 -

数控车床对刀原理及对刀方法分析

对刀的含义的就是要在数控车床正常工作之前,先要确定好每一把刀具的位置,这样才能保证车床的工作质量,在确定位置的时候就是要求刀偏值,也即在工件坐标系与数控车床坐标系中确定具体刀位点,这就需要选择合适的数控车床参考点,并做好一系列的相关工作。

2015-07-30 -

数控车床可转位刀具的结构特点和分类

(1) 数控车床可转位刀具特点数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,与通用车床相比一般无本质的区别,其基本结构、功能特点是相同的。但数控车床的加工工序是自动完成的,因此对可转位车刀的要

2015-07-21 -

数控机床刀柄系统的选择方法

工具系统的选择是数控机床配置中的重要内容之一,因为工具系统不仅影响数控机床的生产效率,而且直接影响零件的加工质量。根据数控机床(或加工中心)的性能与数控加工工艺的特点优化刀具与刀柄系统,可以取得事半功倍的效果。 一、数控机床常用刀柄的分类

2015-07-06