C61100车床数控化改造的方案与工作原理

发布日期:2015-02-03 兰生客服中心 浏览:4775

C61100 车床的回转直径为1100mm,两顶尖间距离为1500 mm,主轴功率为22kW,主要用于对较大回转体零件的大功率强力切削加工。虽然有切削自动走刀和自动快进、快退功能,但机床的对刀、尺寸的控制、主轴的控制等仍需要操作人员进行手动操作,非常吃力,在劳动力紧缺和自动化水平大大提高的今天,已经不太适应形势的发展。需要对该设备进行数控化改造的企业十分多。

1 、数控化改造方案

加工零件时,要求机床应完成的工作内容有: 能够控制主轴正反转,实现不同切削速度的变速; 刀具能实现纵向、横向的进给运动; 具有螺纹加工功能;可安装4 个刀具,并在转动刀架后夹紧。为此,主要从4 个方面进行改造 :

( 1) 进给系统

纵向进给系统改造方案为: 拆除原机床的挂轮系统、进给箱、溜板箱、快速进退装置、丝杠、光杠和操作杆。以伺服电机作为驱动元件,安装减速箱、经同步带轮减速( 2 ∶ 1) 增大转矩后,由滚珠丝杠传动。

横向进给系统改造方案为: 拆除原机床的普通丝杠、安装电机座,以伺服电机作为驱动元件,将滚珠丝杠与伺服电机直接联接,由滚珠丝杠传动。

( 2) 主传动系统

原车床主轴速度的变化是通过复杂的液压系统手动操作进行的。考虑到加工过程中需要进行变速,手动操作变速需要机床停止运行,会直接影响加工效率,不利于发挥数控的效果。为此,在主轴上增加变频器,实现主轴自动无级变速。同时,安装编码器,向数控系统反馈主轴的实际转速,使机床具有螺蚊切削功能。

( 3) 自动换刀

自动换刀功能是数控车床与普通车床的显著区别之一。为此,必须拆除原普通刀架,安装四工位电动刀架。

( 4) 数控系统

数控系统在能满足实际所需功能的前提下,改造时有多种方案可供选择: ( 1) 采用国产品牌步进电机数控系统; ( 2) 采用国产品牌伺服电机数控系统;( 3) 采用国外品牌步进电机数控系统; ( 4) 采用国外品牌伺服电机数控系统。经对比分析国内外数控系统在性能、档次、价格等的不同后,C61100 车床的数控化改造采用第2 方案。确定选用国内知名品牌华兴WA-901XT 数控系统,配以伺服电机作为进给驱动的方案。

2、 进给传动系统的改造

纵向进给系统( Z 向) 以伺服电机作为驱动元件,通过同步带轮箱体安装在原走刀箱的位置,经一级同步带轮减速( 2. 5∶ 1) 后,由滚珠丝杠传动。滚珠丝杠螺母副通过托架安装在床鞍底部,滚珠丝杠两端分别支承在前端同步带轮箱体和尾部丝杠托架内。

横向进给系统( X 向) 以伺服电机作为驱动元件,将原来的普通丝杠更换为滚珠丝杆,但需使滚珠丝杆的轴心线与原普通丝杠的轴心线相同,以便利用原丝杆前端轴承座。伺服电机通过电机座安装在床鞍的后端,经过联轴器与滚珠丝杆相联。

3 、伺服电机的选择

所选用的车床X 和Z 向伺服电机在转动惯量和转矩两方面需要进行计算,为了使系统的负载惯量达到较合理的匹配,折算到电机轴上的负载惯量Jr与电机本身的转动惯量Jm的比值,应控制在一定范围内,即0. 25≤Jr /Jm≤1 。

在X、Z 两个方向的进给系统中,由于Z 轴的行程大,工作状况差,现对Z 轴进给系统进行转动惯量匹配计算。方法如下:

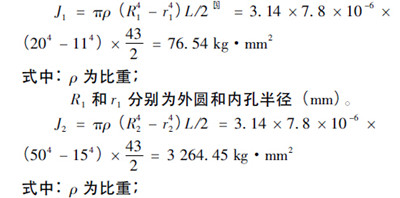

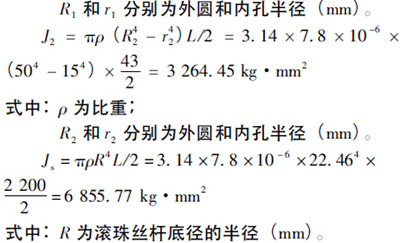

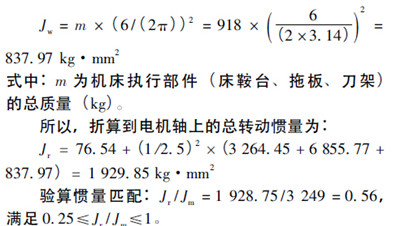

( 1) 折算到电机轴上的负载惯量Jr传动系统折算到电机轴上的总转动惯量

![]()

式中: J1为小带轮传动惯量;J2为大带轮转动惯量;Js为滚珠丝杠惯量;Jw为负荷惯量。

同理,横向伺服电机确定为110SM05030。

4 、滚珠丝杠的选用及验算

采用滚珠丝杠副具有高的传动精度、高的灵敏度及高的构件刚度,工作稳定、摩擦力小,并能清除传动间隙。

滚珠丝杆的选用过程比较繁琐。从已知的设计条件( 如定位精度、移动速度、行程、负荷、支撑方式等) 选择适当的丝杆类别,经由参考公式一步步遵循选择程序,找出符合设计要求的滚珠丝杠规格 。

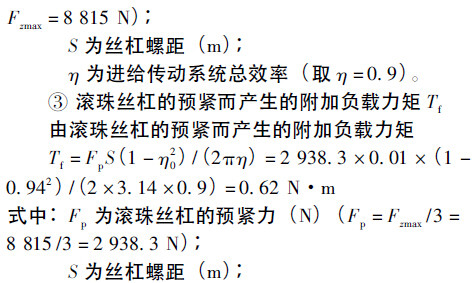

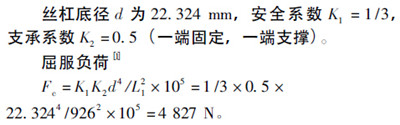

在滚珠丝杠选用后,应该进行承载能力校验,包括滚珠丝杠螺母副屈服负荷Fc、临界转速nc、精度等方面的校验,最终确定滚珠丝杠的型号。此改造使用的X 方向的滚珠丝杠型号为FFZD4006-3-P4 /1140 × 925,Z 方向的滚珠丝杠型号为FFZD5010-3-P4 /2210 × 1840。现以X 轴为例,进行X 轴滚珠丝杠屈服负荷的校验。

图 1 为C61100 车床X 向丝杠计算图。

根据图1 得滚珠丝杠螺母副的最大受压长度L1 =926 mm。

该机床工作台滚珠丝杠螺母副的最大轴向压缩载荷Fxmax = 3 660 N,小于其屈服负荷Fc的值,故满足要求。

经计算,所选用的滚珠丝杠能满足各项效验要求。

5 、主传动系统的改造

( 1) 主轴变频系统

原机床主轴的速度通过手动换挡进行。为提高加工效率,充分发挥数控机床的特点,改造时,实现主轴自动无级变速,在主轴上增加了交流异步电动机变频调速系统。考虑到改造的经济性,仍使用机床原有的普通三相异步交流电动机拖动,由新增加的变频器进行控制。WA-31D 数控系统向变频器发出主轴速度模拟控制电压( DC0 ~ 10 V) 和正反转控制信号,从而控制主轴的转速和旋向。系统选用的变频器功率与主轴电机相同( 22 kW) 。

( 2) 主轴编码器的安装

在主轴箱上安装主轴编码器,使机床具有螺蚊切削功能。改装时,需保证主轴编码器与主轴等速旋转。该C61100 车床主传动系统中,主轴与挂轮轴之间的转速正好为1∶ 1,拆除挂轮留出空间,安装主轴编码器,并通过一对传动比为1∶ 1 的同步齿形带与挂轮轴联接起来。工作时,数控系统接受主轴编码器的转速信号,控制进给电机准确地配合主轴的旋转而产生进给运动,从而进行螺纹切削。

6 、刀架的改造

选用四工位电动刀架LD4-6163。安装时,卸掉原机床小拖板和方刀架,将电动刀架置于中拖板上,下面垫一块与刀架等面积的垫板,以使刀架上安装40 × 40 的刀杆后,刀尖与主轴中心等高。转动轴承盖处的内六角螺孔,使刀架转动到约45°时,可以方便地装上固定螺钉,将刀架和垫板固定。当加工过程中需要换刀时,数控系统发出换刀控制指令,刀架电机正转,使刀架旋转,当到达预定刀位时,通过霍尔元件,向数控系统发出刀架到位信号,刀架电机反转,锁紧刀架后停止旋转。

7 、数控系统电气接口

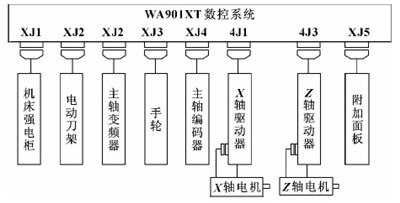

WA-901XT 数控系统具有普及型数控应有的功能,如手轮、图形跟踪和模拟、模拟量输出、内置固定式PLC 等。WA-901XT 数控系统与控制单元有关的各部件的联接如图2 所示。

( 1) 紧急停机

当数控系统运行出现紧急情况时应采取停机措施。在改造过程中,为确保急停功能的可靠性,在机床上增置一个紧急停机开关,接在系统XJ5 接口的P1 与P5 即可。

( 2) 参考点

该数控系统在对刀后,能将对刀时刀尖的X、Z位置设为0,该位置即为机床参考点。并在断电后重新上电时,准确记忆该位置,保证数控系统加工的精度及可靠性。因而,可以省去用2 个行程开关作为机床各坐标轴参考点的检测器件,克服了使用行程开关寻找机床各坐标轴参考点可能产生的误差。

( 3) 坐标轴的限位

为了保护机床的安全运行,在机床纵横坐标的两个极限位,各设一个行程开关和机械撞块。将各行程开关的信号线接到数控系统上,即可实现对各坐标轴的运动限位。设计时,使用限位行程开关的常闭触点,当限位开关没有被压下时,系统接收到该信号为“1”; 当限位开关被压下时,系统接收到该信号为“0”。这种接法消除了因线路开路而产生限位失灵现象,提高了限位电路的可靠性。

图2 数控系统连接简图

8、 结束语

C61100 普通车床改造后,定位准确、可靠,操作简便,实现了自动加工,稳定了零件的加工质量,大大提高了加工工效。同时,可方便地加工多种异形件,增强了其适用性。改造后保留了原机床的基本结构,节约资金,缩短生产周期,为同类机床的改造提供了参考。

上一篇:切削机床能耗模型的发展趋势

下一篇:平面磨床修正的详细方法 磨床如何矫正?

-

诊断数控机床疑难故障的几种特殊方法及实例应用

诊断数控机床疑难故障的几种特殊方法及实例应用 1.采用电阻比对法诊断电源负载短路故障故障实例:FANUC一BESK伺服驱动板十15V负载软击穿烧保险丝。 我们维修时,通过初步检查判定故障原因是负载局部短路,并且用数字表测得十15V对“地”电

2015-09-15 -

数控机床主轴驱动系统常见故障

(一)、主轴电动机不转 造成这类故障的原因有: 1、 印制线路板表面太脏或内部电路接触不良。 2、触发脉冲电路故障,晶闸管无触发脉冲产生。 3、机床未给出主轴旋转信号、电动机动力电线或主轴控制单元与电动机连线不良。 4、机械连接脱

2015-08-27 -

数控铣削中心加工时尺寸存在不规则的偏差的故障维修

尺寸存在不规则的偏差的故障维修 故障现象:某配套HNC-21MD系统的数控铣削中心加工的零件,在检验中发现工件Y轴方向的实际尺寸与程序编制的理论数据存在不规则的偏差。 分析与处理: (1)、故障分析从数控机床控制角度来判断,Y轴尺寸偏差

2015-08-24 -

数控机床发生的故障性质分类概述(以西门子系统为例)

数控机床全部或部分丧失了规定的功能的现象称为数控机床的故障。数控机床是机电一体化的产物,技术先进、结构复杂。数控机床的故障也是多种多样、各不相同,故障原因一般都比较复杂,这给数控机床的故障诊断和维修带来不少困难。为了便于机床的故障分析和诊断

2015-08-24