为六台加工中心自动上下料机器人

发布日期:2013-02-01 兰生客服中心 浏览:19494

在南京的一个汽配加工客户,接到配套单位的一个新订单,要求批量加工一种新产品。客户考虑到这个新项目的上马,就需要添加较多的加工中心,一下子要招聘这么多熟练的数控机床操作技术工人,很有难度。因而希望能够采用机器人实现自动化加工,以减少用工压力。

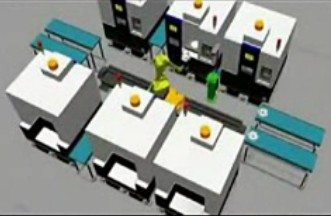

这个项目由兰生工业自动化科技公司负责总承包。兰生公司与机器人制造商指定的集成商共同合作,在一周内就做出了初步的解决方案。兰生数控机床销售公司根据这个工件的材料、尺寸、重量、工艺及分别完成正反面的3道铣削工序的要求。提供了6台立式加工中心;同时负责这个项目的机器人集成,根据生产节拍和两面加工要求,把6台加工中心和机器人的布局,加工中心排成相对的两排,机器人安装在加工中心中间的行走导轨上,供料和下料装置分别安排在两个铣削单元的两头,这样机器人可以通过行走导轨的拓展,作业区域可以全部覆盖到机床和上下料部位。使一台机器人服务6台加工中心的上下料。

根据这个工件在第一道正面铣削工序完成之后,下一台机床需要对反面加工要求,因而在第一台加工中心与第二台加工中心之间,增加了一个工件翻转装置,这样机器人把第一台正面铣削后的工件,通过翻转台,把翻转好的工件送到第二台加工中心对工件反面铣削加工,当第二台加工中心完成反面铣削后,机器人再把这个工件送到第三台加工中心的装夹工位上完成第三道工序加工,待加工完成之后卸下工件,送到下料输送带上,整个加工上下料就自动完成了。

这个项目的设计,客户十分认可。

兰生为这个客户的第一批提供了6台韩国起亚的立式加工中心,采用日本FANC机器人,同时为客户定制了机器人行走导轨,上下料输送装置以及抓手等外围设备。整个铣削生产线采用PLC的总控制,使机器人机床的自动化作业十分衔接,机床和机器人几乎都没有待机时间,机床的工作时间超过90%。

兰生公司与机器人制造商指定的集成商的共同合作,出色完成了这个项目的交钥匙工程,从数控机床到机器人自动化集成,形成服务一条龙,客户对“打包”服务,给予很高的评价。

上一篇:齿轮车削单元的上下料机器人

下一篇:散装无定位工件切削加工的自动上下料机器人

-

1台FANUC机器人实现5台数控机床上下料作业

桥箱类零件生产具有精度高、加工工序多、形状复杂及重量重的特点,为提高加工精度及生产效率,各重型汽车生产厂纷纷采用数控加工中心来加工此类零部件。 使用数控加工中心加工工件时,要求工件在工作台上具有非常高的定位精度,且需要保证每次上料的一致性

2014-07-07 -

散装无定位工件切削加工的自动上下料机器人

对于无定位的散装工件装卡,为了保证加工精度,往往由机床操作工借助工量具装卡位置。这样,就会增加机床的辅助加工时间,而减少了机床的工作时间,从而降低了机床利用率。因此,有的工厂就通过机器人替代工人实现自动化加工,从而既提高了上料速度,同时又

2013-02-01 -

齿轮车削单元的上下料机器人

江苏常州,是齿轮加工的聚散地。这里因为常州在20世纪70年代,就已形成内燃机、柴油机、拖拉机、装载机、挖掘机和减速机的产业链。因而齿轮就成为这个产业链中的配套产品。这些齿轮加工企业,当初都依靠普通切削机床起家,近几年,已逐步采用数控齿轮和

2013-02-01 -

机器人用于大批量铣削加工的工件搬运

当许多客户从特殊订货的少批量生产转变到大批量生产以后,不得不从提高加工的自动化水平入手增加产能。 在这方面,兰生公司有着丰富的经验。其中为客户采用大隈OkumaMB46VA型加工中心用于刀具的铣削加工上下料系统集成就是一个案例。 兰

2012-10-31