压铸件的压铸、冒口清除及焊接自动上下料机器人

发布日期:2012-10-31 兰生客服中心 浏览:12855

客户是南京的一家专业生产汽车缓冲器铸件的外资企业。兰生与德国KUKA机器人公司指定集成商共同完成该自动化系统集成项目,采用机器人把缓冲器铸件从压铸机里取出能够保证不会损伤工件的表面。不能出现划伤,以保证车体涂漆的整洁,使客户十分满意。

压铸是一种在专用的压铸模锻机上完成的工艺。它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程而加压锻造。

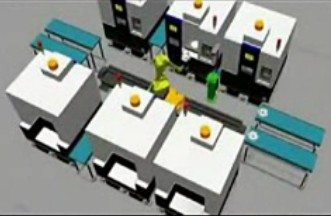

兰生与德国KUKA机器人公司指定集成商共同完成的机器人自动化集成,根据客户的实际需要,机器人要自动完成压铸机在压铸加工、铸件清理和焊接加工过程中的上下料任务。

机器人自动化集成采用德国库卡机器人制造商提供的KR150L110工业机器人,机器人悬挂在压铸机的头顶使用的。机器人从压铸机取出铸件放到转交工位上,在该工位上清除冒口(铸件得到冷却处理)。铸件停留在该工位期间,机器人从振动焊接设备中抓取一个已完成的5830g重的缓冲器铸件,并将其置于输送带上,输送带会将它从舱内输送到其他地方。然后,机器人从转交工位上将已经完成冒口处理的缓冲器铸件放入振动焊接装置内,机器人抓起已清除掉冒口的缓冲器铸件,将其转交给振动焊接装置。这样机器人就自动完成了从铸件的抓取到冒口处理和焊接的三道工序的全部上下料工作。

德国KUKAKR150L110工业机器人。能够适应高温的工作环境,具有150kg承载能力,400mm长的延长臂,机器人可以达到的作用范围为3.5m,机器人重复精度高及传送时动作轻柔,以及机器人的周边设备,主要有:

1、以PC为基础的库卡机器人控制系统,包括带有熟悉的视窗操作界面的控制面板

2、运送来往部件的输送装置

3、气动夹持器,带不同真空圈

4、转交工位

5、工件物流托架

6、缓冲器

7、机器人行走导轨

8、传感器

9、控制器

10、电气柜

11、安全围栏及安全门

这个项目收到的成效:

1、生产能力提高

转型使人工费用成本最小化,同时因抓取时间变短而带来生产力的显著提高。此外,机器人普遍具有较高的承载能力,而对于线性滑轨来说,只能通过特殊设计来做到这一点。另外,绞接臂机器人有足够的力量从机器内将陷在铸模中的压铸件取出,而无需任何辅助工具。

2、质量高

机器人重复精度高及传送时动作轻柔,因此可以保证产品的高质量。

3、加速能力显著

由于加速能力显著,KR150L110完成一整个过程所需的时间可达到所要求的78.7s,也就是说其生产能力为每小时45个部件。

4、作用范围大

通过其400mm长的延长臂,机器人可以达到的作用范围为3.5m。而且由于安装在一个线性滑轨上,机器人控制系统将该滑轨作为第七个轴使用,这样又相应的扩大了作用范围。

5、灵活性大

在自动化任务不同时,铰接臂机器人相对于线性滑轨更为灵活,特别是当涉及到根本性变动时。

6、保养成本较小

由于其导向装置是封闭型的,因此机器人所需要的保养更少。

7、回报迅速

包括压铸机在内的整个设备的回报期为两年零三个月。

上一篇:压铸自动上下料机器人

下一篇:在车削中心上加工刀具的上下料机器人

-

1台FANUC机器人实现5台数控机床上下料作业

桥箱类零件生产具有精度高、加工工序多、形状复杂及重量重的特点,为提高加工精度及生产效率,各重型汽车生产厂纷纷采用数控加工中心来加工此类零部件。 使用数控加工中心加工工件时,要求工件在工作台上具有非常高的定位精度,且需要保证每次上料的一致性

2014-07-07 -

散装无定位工件切削加工的自动上下料机器人

对于无定位的散装工件装卡,为了保证加工精度,往往由机床操作工借助工量具装卡位置。这样,就会增加机床的辅助加工时间,而减少了机床的工作时间,从而降低了机床利用率。因此,有的工厂就通过机器人替代工人实现自动化加工,从而既提高了上料速度,同时又

2013-02-01 -

为六台加工中心自动上下料机器人

在南京的一个汽配加工客户,接到配套单位的一个新订单,要求批量加工一种新产品。客户考虑到这个新项目的上马,就需要添加较多的加工中心,一下子要招聘这么多熟练的数控机床操作技术工人,很有难度。因而希望能够采用机器人实现自动化加工,以减少用工压力

2013-02-01 -

齿轮车削单元的上下料机器人

江苏常州,是齿轮加工的聚散地。这里因为常州在20世纪70年代,就已形成内燃机、柴油机、拖拉机、装载机、挖掘机和减速机的产业链。因而齿轮就成为这个产业链中的配套产品。这些齿轮加工企业,当初都依靠普通切削机床起家,近几年,已逐步采用数控齿轮和

2013-02-01