电池框体搅拌摩擦焊产品研制成功

发布日期:2015-12-18 兰生客服中心 浏览:4312

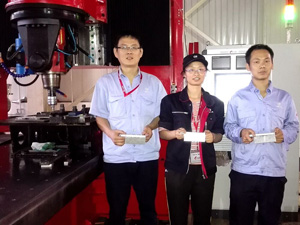

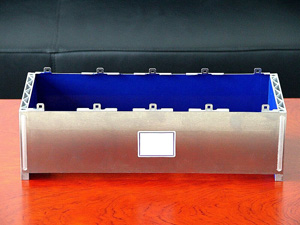

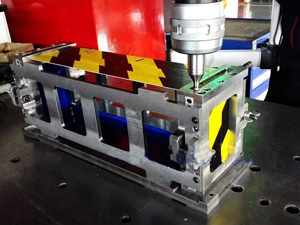

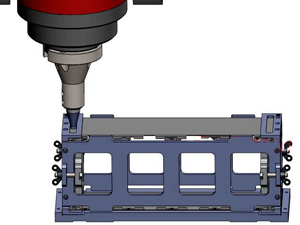

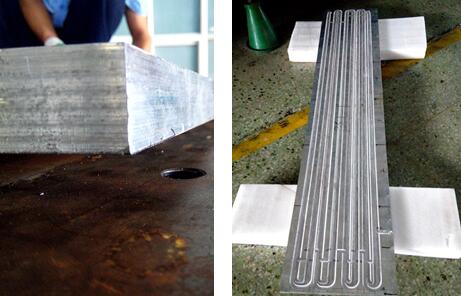

2015年11月,中国搅拌摩擦焊中心为福建某公司研制的电池框体搅拌摩擦焊产品研制成功。电池框体为蓄电池提供了一个绝缘的环境,并且对其内部的电池有着保护其不变形的作用。能够给电动汽车的正常运行带来安全保障。本次研制的电池框体搅拌摩擦焊产品结构为盖板和侧板搭接,其特点是:焊接后要求基本不能出现飞边,以减少后续人工处理时间焊接过程中,温度不能超过120℃,以避免破坏内部绝缘膜侧板为型材,去确保焊接区域下方螺栓孔不能变形保证焊接效率,以便大批量工业生产异种材料搭接电池框体所能承受的焊接温度较低,之前多采用冷金属过渡焊接技术(CMT)对其进行制造加工,但因焊缝经常出现隧道、孔洞、夹渣、缺料等缺陷,容易造成焊接产品报废,从而直接导致厂家生产成本的增加,减少了工厂的经济效益。而搅拌摩擦焊技术因为其固有的焊接热输入少、焊缝质量稳定以及焊件变形小等技术特点,为电池框体的制造提供了全新的技术方案。为了实现电池框体的搅拌摩擦焊制造,项目组通力合作,加班加点,积极开展技术攻关。从基础入手,实现了薄盖板和 侧板的搭接小样焊接,项目组人员以及焊接小样如下图所示。

而后,开展对框体的整体焊接工艺的优化,通过对焊接工装及焊接工艺的多次优化,为焊接工艺的实施提供了有力的保障,确保了焊缝质量,又确保焊接过程中工件绝缘膜的完整性以及螺栓孔的不变形性。项目组首先研制出的是常规轴肩的电池框体,获得良好效果,后应需求,减小搅拌头轴肩,对焊接参数重新进行了调整。在电池框体的研制过程中,项目组针对可能会出现的问题,及时与客户进行沟通,并深入了解客户需求,制定备选解决方案,最终按客户要求完成产品研制,在产品交付客户后的性能测试中,表现优异,各项性能指标均满足技术要求,受到客户的一致好评和称赞。

电池框体搅拌摩擦焊产品的成功研制,提升了电池框体的加工速率,提升了电池框体的各项技术指标。体现了北京赛福斯特技术有限公司的技术实力,标志着搅拌摩擦焊技术在全新工程领域的成功应用,为电动汽车的应用发展做出了贡献。

-

飞机曲面带筋壁板搅拌摩擦焊试制成功

2015年8月,中国搅拌摩擦焊中心与某飞机设计所合作研制的搅拌摩擦焊飞机机身曲面带筋壁板产品成功完成试制。该曲面带筋壁板为某型飞机机身壁板结构,主要由蒙皮、长桁及口框组成,外廓尺寸1950mm×1100mm,为典型的飞机复杂曲面壁板结构。原

2015-12-18 -

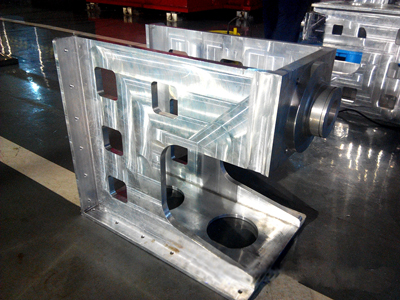

航天工业筒体搅拌摩擦焊产品

常州兰生公司的合作伙伴中国搅拌摩擦焊中心是中国搅拌摩擦焊技术先锋和开拓者,依托航空企业基石,在“航空报国,强军富民”理念指引下,先后攻克诸多技术难题,成功实现航天领域筒体的搅拌摩擦焊接,这标志着中航工业赛福斯特公司在铝合金搅拌摩擦焊接领域迈

2015-12-17 -

搅拌摩擦焊长冷板散热器试制成功

2015年10月,常州兰生公司的合作伙伴中国搅拌摩擦焊中心为北京某公司研制的搅拌摩擦焊长冷板散热器产品完成试制。 长冷板尺寸为1840*380*20mm,较之前公司研发的散热器冷板,该冷板特点为规格尺寸大且厚度薄,在焊接过程中会产生较

2015-12-17 -

卷扬机搅拌摩擦焊产品成功试运行

2015年8月,常州兰生工业自动化科技有限公司的合作伙伴(搅拌摩擦焊厂家)为北京某公司研制的卷扬机搅拌摩擦焊产品成功进行了试运行。卷扬机为高空多角度摄影开辟了新的篇章,既没有航拍飞机的成本高,还能拍摄出航拍飞机的效果,为现场体育赛事、演

2015-10-10