车铣中心对工件的整体加工

发布日期:2012-10-26 兰生客服中心 浏览:5154

高柔性化是车铣中心机加工作业的特征。结合采用成熟的多轴设备方案,可以极大提高企业的竞争能力。采用双刀架和双工作轴的集成型切削策略,可以实现任意的车削、钻孔和铣削。

从经济的角度考虑,在CNC车铣加工中心上对工件进行整体加工是最理想的。它可以省去在其他设备上的后续加工步骤,由此节省了加工时间并提高了生产效率,同时省去的还有附加的夹紧器械和装置,以及换装时间和费用。此外,可以避免加工精度的损失和因对设备运行和人员配备的计划而支付的较高费用。所有这些都是节约时间和提高质量的催化剂。

总体来看,整体加工的好处有:

1、加工时间和周转时间缩短;

2、只需一台设备的配备;

3、人员计划简便;

4、节省夹紧器械和装置;

5、周转时间短;

6、次品率低;

7、品质和表面质量更高。

装备主轴和副轴,以及至少配备2个刀架的CNC车铣加工中心,用于实现牢固的设备结构是很重要的。此外,稳定的刀架还必须配备高精度的直联式刀柄。

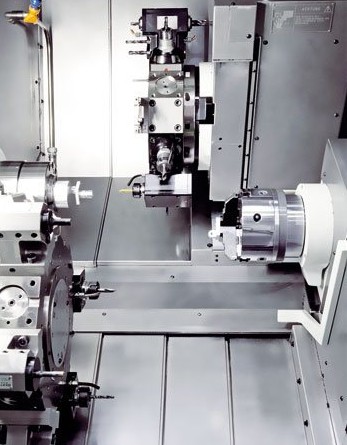

图1模块化的Biglia B470YSM多轴车铣加工中心通过两个极稳定的刀架而见长。刀架上可以安设特殊的驱动刀具

目前,此类设备的一个例子便是Biglia B470YSM(见图1)。这种设备是一种模块化的多轴车铣加工中心(见图2),带有2个工作轴和2个刀架(各设有12个刀具站)。每个位置都可以进行双重配备,由此共可以使用48把刀具。与VDI刀柄相比,加工精确的旋转式和固定式刀柄可以极大地缩短换装时间(见图3)。旋转的刀具通过极高的47/70Nm力矩而见长,它可以切削最大为M16的钢质螺纹。在铣削时,车床可以达到最大为350cm3/min的切削效率。

图2智能型刀架和刀具技术可以在主轴和对立轴上同时工作,而不会发生干涉

图3带有内冷却的同心度误差小于5μm的高精度刀柄如同一台小型的加工中心,可负责车削和钻削加工

上一篇:淬硬类工件硬车和磨削的复合加工

下一篇:B轴机床对圆柱形零件的复合加工

-

大直径薄壁零件的磨削加工

在拖式混凝土泵车中,有一种典型的大直径薄壁零件——中间套,其内孔直径为202mm,外径为212mm,壁厚仅为5mm,且该零件各尺寸之间的形位精度要求较高,外圆表面粗糙度Ra要求为0.4µm,外圆圆度误差要求小于0.010mm。由

2013-09-10 -

钢结硬质合金的精密镜面磨削

钢结硬质合金是以工具钢或合金钢为粘结相,以难熔金属碳化物(主要是WC、TiC)作硬质相用粉末冶金的方法制备的,其组织特点是微细的硬质相晶粒弥散地分布于钢基中。合金中的硬质相主要赋予材料以高硬度和高耐磨性,粘结相又赋予材料以钢的性能,因而使钢

2013-09-10 -

叶片的蠕动成型磨削案例

德国彼特沃尔特斯公司是单、双面精密磨削、研磨、抛光、平面珩磨、去毛刺等平面工件加工领域全球领先的设备制造商。 Macro蠕动成型磨床是德国peter-wolters旗下的重要产品,被广泛使用在几乎所有的精密机械组件。当客户需要精密轮廓,

2013-09-10 -

拨线钳的蠕动成型磨削

Macro-SI是德国peter-wolters的Macro系列中蠕动成型磨床之一,Macro是世界的顶级品牌,在成型磨削领域处于领先地位。以下是Macro-SI蠕动成型磨床对拨线钳磨削加工的案例: 工件:拨线钳 材料:弹簧钢

2013-09-10