曲轴加工的助推器

发布日期:2015-12-22 兰生客服中心 浏览:6678

曲轴是发动机中最重要的部件。它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。磨削作为曲轴精加工的工序,对曲轴的尺寸精度、形位精度、表面粗糙度和跳动都有极大的影响。因此高质量的精磨磨床对于发动机厂商具有非同寻常的意义。传统加工磨削把曲轴与连杆径通过主轴颈偏置,把连杆径放到回转中心进行加工。

曲轴磨削本身是一门艺术,其作为发动机的核心部件,不仅需要加工时间长而且要求极高的加工精度,其繁杂的加工步骤就是巨大的挑战。在此,不仅要求各个圆面(半径)必须绝对精确地均匀平整,也就是说在精度上必须浑圆完美,而且要求轴承的平面必须完美无缺。简而言之:作为发动机核心构件,曲轴的每个表面仅允许最极限的公差,否则,将不能保证发动机的完美运行。

可能存在的细节缺陷

人们可以很容易地想象到,半径和平面的组合磨削很可能存在的诸多缺陷。因为在这样的组合磨削中,为了确保轴不被“折弯”,只能施加比较微弱的压力,而磨削圆平面却需要更多的加工工序。对比而言,在磨削平面时,磨削压力沿着轴向作用,因此该压力完全可以忽略。因此,该加工过程对于砂轮本身同样带来不同的负荷并产生相应的磨损,这一点不言自明。

对角线磨削是一个解决方案

考虑到这些问题,我们可以简单得出结论,只能将两个磨削工艺进行分离并独立执行各自的加工。然而,这样的处理方式必定将以牺牲加工时间为代价。正视这个问题并为此开发了“对角线磨削” 方案——也就是在一个多级工艺流程中,既可以磨削轴承座,也可以磨削平面台肩的磨削加工工艺。模块化的结构系列机床所创造的坚实技术基础,使这个极具整体性且复杂的对角线磨削工艺,通过精确到点控制的磨削速度和轴的运动已经最终得以实现。

这种工艺的应用,可以大幅节省了加工时间和运行成本(例如:更低的砂轮磨损),从而最终确定整个部件加工成本的下降,尤其是对于曲轴大批量生产来说,可以带来具有决定意义的竞争优势。

兰生公司提供的具有世界一流水平的超高精度数控磨床,主要解决内圆、外圆、平面 、曲面超精密加工难题。

如有需要,您可联系我司范总,电话:0519-88113113,手机:13306110090,邮箱:fq@lanshengcnc.com

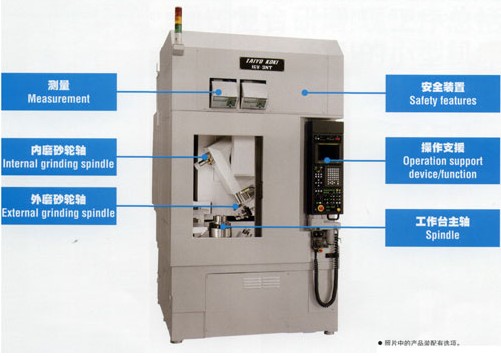

日本太阳工机立式复合磨床高精度加工机床IGV-3NT 技术参数:

产品简介

日本太阳工机IGV-3NT小型单主轴数控立式复合磨床,安装10英寸气压卡盘可研磨Φ200×150mm的工件。通过复合研磨实现工序总括,节省生产空间的小型机床,具有以下性能特点:

1、采用立式工作台主轴,圆度1μm以下

2、通过立式砂轮轴提高操作性

·简易装卸工件

·简易找正、安装工件

3、一次装卡便可研磨内外径、端面

·在同轴度、垂直度方面实现高精度加工

4、节省空间的机体,占地面积4.7㎡(1,525×3,050mm)

5、砂轮台的转塔化﹤标准装配外磨轴·内磨轴的2只﹥

↓可根据加工条件选择使用砂轮轴

| 内磨轴 | HVX-30K/45K/75K |

| 外磨轴 | 外磨砂轮直径Φ355mm |

6、高刚性床身

·维持高精度加工的稳定床身

技术参数

| 项目 | IGV-3NT | |

| 能力 | 可磨削的孔径 | (14)~200mm |

| 可磨削的外径范围 | Max.200mm | |

| 可磨削的最大长度 | 150mm | |

| 主轴的旋径 | Φ300mm | |

| 可安装的加工物高度 | 150mm | |

| 主轴工作台可承载的重量 | 100kg | |

| 内磨砂轮轴(从3种种选择) | 旋转速度 | 9,000~75,000min﹣¹ |

| 使用砂轮 | 11.5~95m | |

| 最高使用线速度 | 2,700m/min | |

| 外磨砂轮轴 | 旋转速度 | 2,400~3,700min﹣¹ |

| 使用砂轮 | 355×65×127mm | |

| 最高使用线速度 | 2,700m/min | |

| 工作台主轴 | 旋转速度 | 40~800min﹣¹ |

| X轴 | 进给量 | 460mm |

| 移动速度 | 0~16,000mm/min | |

| 每一转的移动量 | Φ0.01,Φ0.1,Φ5.0mm | |

| 每一刻度的移动量 | Φ0.0001,Φ0.001,Φ0.05mm | |

| 最小设定单位 | 0.0001mm | |

| Y轴 | 进给量 | 400mm |

| 移动速度 | 0~16,000mm/min | |

| 每一转的移动量 | 0.01,0.1,5.0mm | |

| 每一刻度的移动量 | 0.0001,0.001,0.05mm | |

| 最小设定单位 | 0.0001mm | |

| 电动机 | 工作台主轴用 | 2.2kw |

| 外磨砂轮轴用 | 3.7kw | |

| 冷却液泵用 | 0.75kw | |

| 油压泵用 | 1.5kw | |

| 润滑泵用 | 20W | |

| 箱容量 | 冷却液箱 | 280L |

| 油压箱 | 10L | |

| 砂轮主轴冷却箱 | 15L | |

| 电源容量 | AC200V 32kVA | |

| 净重 | 7,000kg | |

| NC装置 | FANUC 18i-T | |

上一篇:精密超精密加工技术的应用

下一篇:超精密加工技术

-

Lehmann数控回转工作台的显著优势

◆紧凑且质量较轻 相对于传统数控回转工作台的一个显著优势:结构极端紧凑,功率更不逊色分好,甚至更佳。 更少的干扰边缘:(GD)-40%;(DD)-41% 可以极为方便地横向操作轴(从上方) 可以十分迅速地夹紧切割刀具:最长的耐用时间

2017-02-24 -

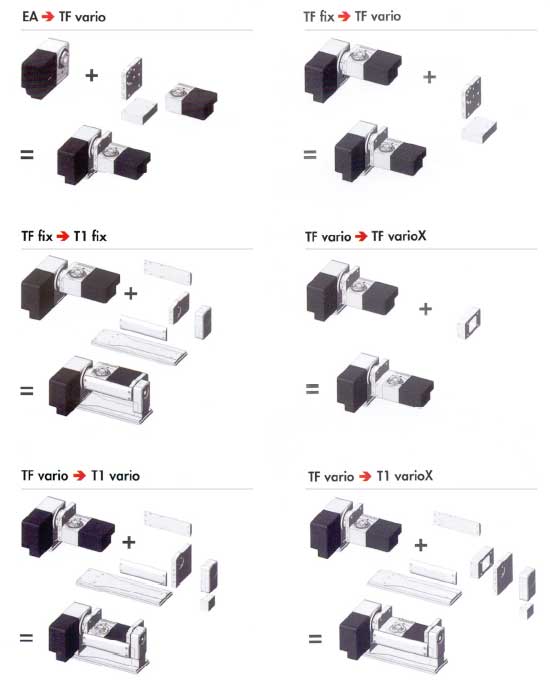

回转工作台的combiFlex模块化系统优势

仅4种φ100-500mm的基本型号,可以提供超过240种配置的数控回转工作台让您选择! combiFlex模块化系统优势主要表现在: 高保值性:随时适应新的要求 型号多样性:GD(大约-50%);DD(大约-50%) 每种尺寸

2017-02-20 -

pL Lehmann数控回转工作台3+2轴替代五轴机床的完整加工

用户是一家锁具和五金配件生产企业,拥有近300名员工。它主要为商业楼宇开发、生产和销售门窗及外墙的固定、操作和密封配件。 用户除了要生产出高品质门五金配件外,创新、高效、高性价比的生产是确保经济成果的另一个支柱,根据各个组件的需要,提

2017-02-20 -

实例讲解配套于高精密磨床的第四轴数控回转工作台

LapmasterWolters公司为了提高其精密磨床的生产力而配备了pL LEHMANN旋转台。高精密的表面加工当然需要高品质的工艺设备,LapmasterWolters数控外圆磨床,作为制造专用于表面精密加工的高精密磨床的国际市场领衔者

2017-02-20