浅谈高速加工机床

发布日期:2016-04-29 兰生客服中心 浏览:26632

一、简介

高速切削的基本理论在80多年前就已提出,近十几年来,机床各主要单元技术(如电主轴技术,高精度、高速度CNC技术)迅速发展,极大地促进了高速机床的制造水平,高速切削技术的应用日益广泛。应用已遍及汽车、航空航天、模具以及精密机械行业。

二、高速加工的论述

高速加工机床的性能优点:高速度:提高加工效率;小切深:能得到较高的加工精度;干式切削:环保;切削力小,切削温度低;直接加工硬化材料;加工薄壁零件:减小零件变形;工艺集中。

高速加工机床的关键技术:硬件技术:数控机床和刀具;软件技术:数控编程技术(CAM系统)。

高速加工对机床的要求:主轴转速高、功率大。目前,高速加工机床的主轴转速一般都在10000r/min以上,为一般机床的10倍主电动机功率一般为22KW以上,以实现高效率、重工序切削;进给量和快速行程速度高:为一般机床的10倍左右,可大幅度提高机床的生产率;主轴和工作台(拖板)运动的加(减)速度高:加减速为1-8g;优良的静、动特性以及热特性 :高速切削时,机床各运动部件之间的相对运动速度很高,运动副结合面之间将发生急剧的摩擦和发热,同时,高的加速度也会对机床产生很大的动载荷。因此,在设计、制造高速机床时,必须在传动和结构上采取特殊的工艺技术,使高速机床既具有足够的静刚度,又有足够的动刚度和热刚度;与主要部件的高速度匹配的辅件:数控系统功能优良。

高速加工对CAM软件的要求:

1、基本要求:

1)安全性;2)验证机构;3)多种加工策略;4)轨迹编辑功能;5)丰富的数据接口。

2、特殊要求:

1)自动生成高速加工的工艺参数:系统根据被加工材料、工艺特点、机床性能、刀具等参数,自动生成工艺参数,并允许编程人员根据经验进行优化;

2)生成平滑的刀具轨迹 :高速加工的进给量很高,要求刀具轨迹尽量平滑,避免突然换向,否则刀具有可能冲出预定的轨迹,造成过切;

3)进给量优化:能够根据加工瞬时余量的大小,由CAM系统自适应的对进给量进行优化处理,使刀具以不断变化的切削速率加工零件;

4)减少加工数据量 ;

5)毛坯余量知识 :系统能够自动记录每个加工步骤之后的毛坯余量。

高速加工机床的主要部件:高速主轴部件(电主轴);高速进给驱动和传动系统;能够提供高速进给控制的机床数控装置;包括安装、夹紧、快速交换以及实现动平衡的高速刀具系统;适用于高速切削的工件装夹装置;高效冷却和排屑装置;可靠的安全防护和监测装置;动、静、热特性好的床身、立柱和工作台等支承部件。

国产高速机床改进的唯一目的:适应速度快,精度更高。

三、高速主轴技术

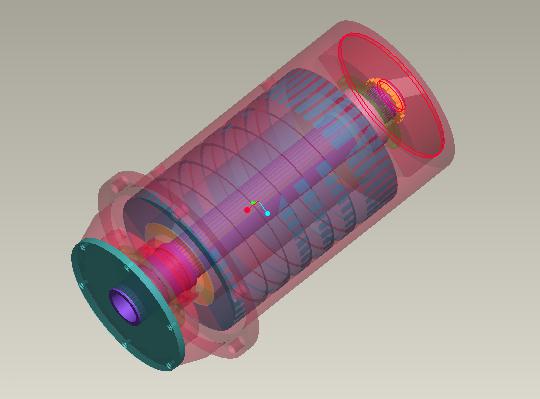

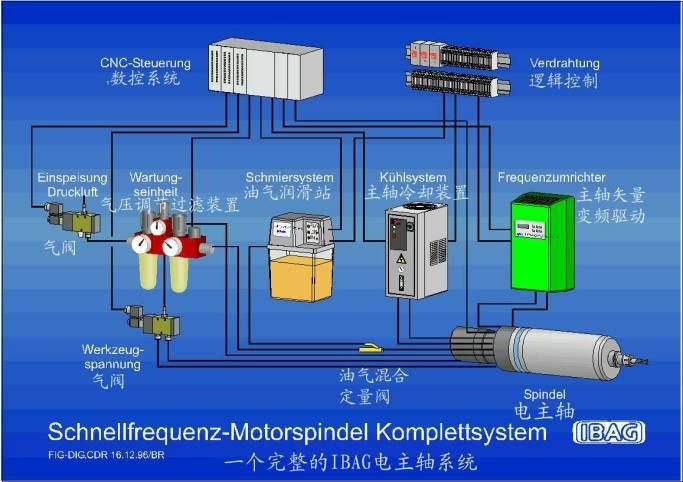

电主轴是一套组件,它包括电主轴本身及其附件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置等。电动机的转子直接作为机床的主轴,主轴单元的壳体就是电动机机座,并且配合其他零部件,实现电动机与机床主轴的一体化。

机床主轴由内装式电动机直接驱动,从而把机床主传动链的长度缩短为零,实现了机床的“零传动”。这种主轴电动机与机床主轴“合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来,因此可做成“主轴单元”,俗称“电主轴”(ElectricSpindle,Motor Spindle)。 Electro spindle、Motor Spindle、Motorized Spindle或“直接传动主轴”(Direct Drive Spindle)

高速主轴系统构成:主轴电动机、支撑轴承、润滑系统、冷却系统、预紧系统、电气驱动。

电主轴的工作原理简介

电主轴支撑轴承:高速电主轴的轴承的性能对电主轴的使用功能和使用寿命有重要的影响,因此它应具有以下特点:高速回转精度、径向和轴向刚度高、温升较小以及使用寿命长。支承方式有通常包括球轴承、滚动轴承;磁悬浮轴承、气静压轴承液动压轴承等电主轴的电动机的驱动方式普通变频器标量驱动和控制。

驱动控制特性为恒转矩驱动,输出功率和转速成正比,在低速时的输出功率不够稳定,不能满足低速大转矩的要求,也不具备主轴的准停和C轴控制功能——实现主轴周向任意位置控制的功能 ,但价格较为便宜。

矢量控制驱动器的驱动和控制:其控制特性为:低速端的恒转矩驱动以及中、高速端的恒功率驱动。有开环和闭环控制两种。在闭环工作方式下,可通过主轴上的位置传感器,来实现位置和速度反馈,获得更好地动态性能,并可实现主轴的准停和C轴控制。

四、高速机床的进给系统

高速机床进给系统的要求:高速度(60m/min;有时120m/min);高加速度;高静态、动态精度;高可靠安全性;成本较低。

高速机床用的进给系统主要有:高速滚珠丝杠副传动系统;直线电动机进给驱动系统。其中,直线电动机具有比滚珠丝杠副进给系统更优良的加速性能,正在成为现代高速加工机床进给系统的基本传动方式。而滚珠丝杠副传动动态特性差,高速下热变形严重等缺陷,不适宜直接使用。

滚珠丝杠副传动实现高速化方法:

提高系统刚度;增大丝杠螺母导程和螺纹头数;强制冷却,减少热变形;采用新型螺母结构;陶瓷等新材料制造滚珠;对螺母预紧力进行控制;采用螺母旋转,丝杠不动的运动方案;采用双电动机驱动结构;直线电机驱动。

五、高速加工机床的数控系统

影响高速加工精度的原因:位置滞后误差;加减速引起的滞后误差;插补周期大小;轮廓误差。

高速加工机床技术要求:高速处理程序段;迅速准确地处理控制信息流,控制加工误差为最小;足够容量,或可通过网络传输大量数据;高速工作主轴电动机、进给伺服电动机、传感器;高可靠性、安全性。

下面介绍一款意大利西曼斯的高速加工机床:

意大利西曼斯CMS五轴龙门加工中心POSEIDON系列高速加工中心

该加工中心最大主轴转速10000rpm。X轴3800-11700mm,Y轴3300mm,Z轴1800mm。采用桥式结构,龙门电气双驱、齿轮齿条结构,适合于任何非金属材料和轻铝合金材料的中、大型工件的五轴联动加工。

| 项目 工作台最大承载量kg/m2 X轴行程mm Y轴行程mm Z轴行程mm 龙门立柱跨距mm 主轴端部至工作台距离mm 最大进给速度m/min 最大加速度m/s2 最大转速rpm 最大输出功率kw 最大输出扭矩Nm. 截面尺寸mm |

38/53/68/83/98/117 15000Xm2 3800/5300/6800/8300/9800/11700 3100/3300 1200/1500/1800 4470 最低点:0~500,最高点:1500~2050 30 3 10000,8000(当滑枕为CAC结构时) 26,32(当滑枕为CAC结构时) 500,611(当滑枕为CAC结构时) 590*590 |

上一篇:金属的表面淬火——激光加热表面淬火

下一篇:加工汽车细长传动轴类零件的工艺

-

Lehmann数控回转工作台的显著优势

◆紧凑且质量较轻 相对于传统数控回转工作台的一个显著优势:结构极端紧凑,功率更不逊色分好,甚至更佳。 更少的干扰边缘:(GD)-40%;(DD)-41% 可以极为方便地横向操作轴(从上方) 可以十分迅速地夹紧切割刀具:最长的耐用时间

2017-02-24 -

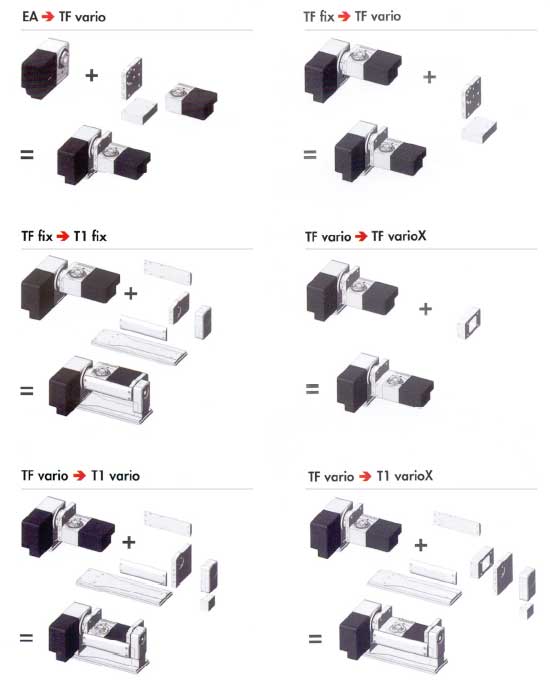

回转工作台的combiFlex模块化系统优势

仅4种φ100-500mm的基本型号,可以提供超过240种配置的数控回转工作台让您选择! combiFlex模块化系统优势主要表现在: 高保值性:随时适应新的要求 型号多样性:GD(大约-50%);DD(大约-50%) 每种尺寸

2017-02-20 -

pL Lehmann数控回转工作台3+2轴替代五轴机床的完整加工

用户是一家锁具和五金配件生产企业,拥有近300名员工。它主要为商业楼宇开发、生产和销售门窗及外墙的固定、操作和密封配件。 用户除了要生产出高品质门五金配件外,创新、高效、高性价比的生产是确保经济成果的另一个支柱,根据各个组件的需要,提

2017-02-20 -

实例讲解配套于高精密磨床的第四轴数控回转工作台

LapmasterWolters公司为了提高其精密磨床的生产力而配备了pL LEHMANN旋转台。高精密的表面加工当然需要高品质的工艺设备,LapmasterWolters数控外圆磨床,作为制造专用于表面精密加工的高精密磨床的国际市场领衔者

2017-02-20