电火花微细加工简介

发布日期:2015-10-16 兰生客服中心 浏览:6612

随着科学研究和国防尖端工业的发展,高新技术产品向功能集成化、超精密化和外形小型化方向发展,使零部件的尺寸趋微小化。例如,当前便携式录音机的机械和电路的空间容积仅为20世纪60年代产品的1%,进人人体的医疗机械和管道自动检测装置等都需要微型的齿轮、电机、传感器和控制电路。而微型机械的应用也将取得显著的经济效益,如汽车的安全囊传感器采用微细加工技术,把传感器和电路蚀刻在一起,使成本从每套25美元降到10美元。以上种种需求导致了自20世纪70年代起出现了微细加工和纳米制造技术,它们也促使了微型机械向系统化方向发展,并形成了有广阔发展前景的微机电系统(MEMS)。

在微细加工技术中,机械微细加工的尺寸和精度受机床精度、刀具尺寸和制度精度诸因素的限制,不可能满足加工更微小尺寸的要求。而特种微细加工具有能量密度高和射束小等特点,可以加工任何硬度、强度、韧性、脆性的金属或非金属材料,且专长于加工复杂、微细表面和低刚度零件,并可以实现逐个分子或原子的切除加工。为此,特种微细加工技术受到世界上工业发达国家的日益重视。

电火花微细加工是特种微细加工中发展较为成熟的方法,它非常适合实现微米级结构尺寸的微细加工,同时易于实现自动化。这对微细加工也是十分有利的。

电火花微细加工一般是指用棒状电极电火花加工或用线电极电火花磨削(WEDG)微孔、微槽、窄缝、各种微小复杂形状及微细轴类零件加工。尺寸通常在数十微米以下,甚至可以加工像聚晶金刚石、立方氮化硼一类的超硬材料。

一般来说,电火花微细加工技术与常规电火花成形加工并无本质区别。但要将电火花加工技术应用于微细加工领域,必须具备3个最基本的条件:

1、使电极能以稳定微步距进给的高精度伺服系统;

2、能产生极微能量并且可控性好的脉冲电源;

3、具备制造微细高精度电极的手段及工艺。

20世纪60年代初,瑞士研制出了世界上第一台电火花微细孔专用加工机床,主要是为了解决当时化纤工业中喷丝板上的微细孔加工难题。随着各种现代技术的出现和发展,对微细加工技术提出了新的应用要求。最近几年以来,电火花线电极磨削法(WEDG)劲是一种极为有效的微细电极与零件制造手段。目前,该研究所在原三轴控制WEDG加工系统基础上,进一步研制了四轴数控的三维成形微细加工机床,以实现微细模具及形状更复杂的零件加工与制造。整个系统包括机床本体、脉冲电源、加工参数功能控制、质量状态监视及NC等各子系统。加工系统的各坐标轴均有一台专用微处理器作定位控制和轨迹控制运算,另外配用一台主计算机进行四轴联动控制。

在微细加工中,利用电火花微细加工技术在厚度为20μm的金属铂片上加工直径小至20μm的微细孔,其孔边不规则尺寸小于0.2μm,圆度精于0.4μm。通过电火花微细加工技术加工微细轴可达到∅10μm×150μm或∅4.3μmx50μm,精度为±0.2μm,已加工出直径为0.5mm,厚0.6mm的微细齿轮。国外已有部分电火花微细加工机床商。

现代电火花微细加工的发展趋势将定为大力发展CNC电火花微细加工技术,积极开展适应控制和加工过程最佳化技术的应用研究,开发应用行星式电火花微细加工技术。

兰生主要为客户提供瑞士、日本、德国和国产的高精密电火花切割、成型机床,用于高精度、超高精度的模具加工。如有需要您可来电咨询0519-88113113,联系人范总13306110090,邮箱fq@lanshengcnc.com

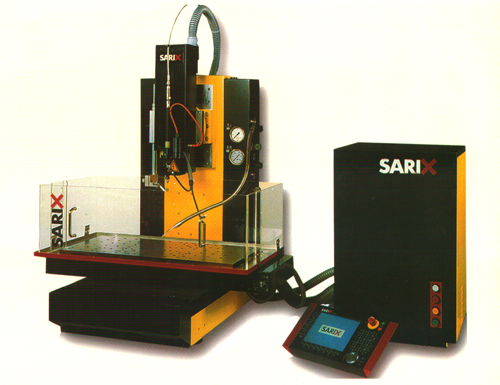

瑞士微细超精密电火花成型机

主要技术参数:

SX-100HPM技术参数:

X/Y/Z/Z2轴行程距离:250X150X150X150亳米

Z轴进给率:最大.650亳米/分钟

X,Y轴进给率:最大.800亳米/分钟

定位精度:±2微米

分辨率:0.1微米

SX-200HPM技术参数:

X/Y/Z/Z 2轴行程距离:350X200X150X150亳米

Z轴进给率:最大.650亳米/分钟

X,Y轴进给率:最大.800亳米/分钟

定位精度:±2微米

分辨率:0.1微米

上一篇:数控线切割机床的结构、应用和工作原理简介

下一篇:激光微细加工简介

-

Lehmann数控回转工作台的显著优势

◆紧凑且质量较轻 相对于传统数控回转工作台的一个显著优势:结构极端紧凑,功率更不逊色分好,甚至更佳。 更少的干扰边缘:(GD)-40%;(DD)-41% 可以极为方便地横向操作轴(从上方) 可以十分迅速地夹紧切割刀具:最长的耐用时间

2017-02-24 -

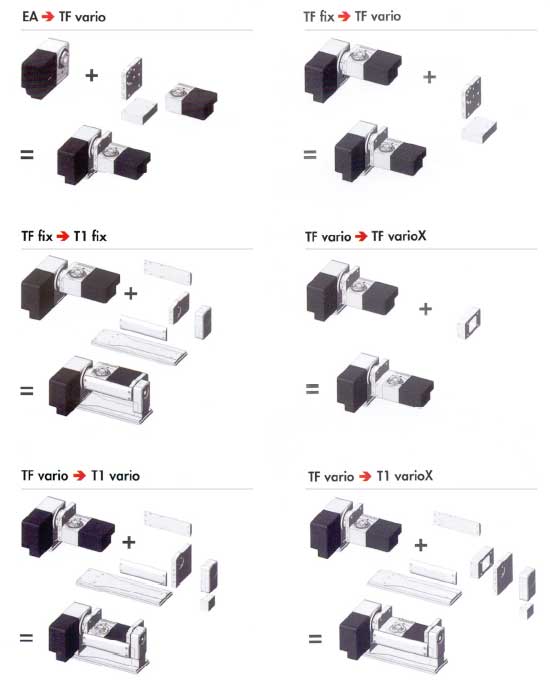

回转工作台的combiFlex模块化系统优势

仅4种φ100-500mm的基本型号,可以提供超过240种配置的数控回转工作台让您选择! combiFlex模块化系统优势主要表现在: 高保值性:随时适应新的要求 型号多样性:GD(大约-50%);DD(大约-50%) 每种尺寸

2017-02-20 -

pL Lehmann数控回转工作台3+2轴替代五轴机床的完整加工

用户是一家锁具和五金配件生产企业,拥有近300名员工。它主要为商业楼宇开发、生产和销售门窗及外墙的固定、操作和密封配件。 用户除了要生产出高品质门五金配件外,创新、高效、高性价比的生产是确保经济成果的另一个支柱,根据各个组件的需要,提

2017-02-20 -

实例讲解配套于高精密磨床的第四轴数控回转工作台

LapmasterWolters公司为了提高其精密磨床的生产力而配备了pL LEHMANN旋转台。高精密的表面加工当然需要高品质的工艺设备,LapmasterWolters数控外圆磨床,作为制造专用于表面精密加工的高精密磨床的国际市场领衔者

2017-02-20