精密数控车床简介

发布日期:2015-09-24 兰生客服中心 浏览:3484

精密(Precision)--这里主要介绍机械加工称呼的精密,即:加工精度在0.004-0.01mm范围内。

简介

近10年来,普通级数控机床的加工精度已由10μm提高到5μm,精密级加工中心则从3~5μm,提高到1~1.5μm,并且超精密加工精度已开始进入纳米级(0.01μm)。

在可靠性方面,国内数控装置的MTBF值已达6000h以上,伺服系统的MTBF值达到30000h以上,表现出非常高的可靠性。为了实现高速、高精加工,与之配套的功能部件如电主轴、直线电机得到了快速的发展,应用领域进一步扩大。

当然,在实际加工中有一定的误差,数控加工误差△数加是由编程误差△编、机床误差△机、定位误差△定、对刀误差△刀等误差综合形成。

即:△数加=f(△编+△机+△定+△刀)

其中:

1、编程误差△编由逼近误差δ、圆整误差组成。逼近误差δ是在用直线段或圆弧段去逼近非圆曲线的过程中产生,如图1.43所示。圆整误差是在数据处理时,将坐标值四舍五入圆整成整数脉冲当量值而产生的误差。脉冲当量是指每个单位脉冲对应坐标轴的位移量。普通精度级的数控机床,一般脉冲当量值为0.01mm;较精密数控机床的脉冲当量值为0.005mm或0.001mm等。

2、机床误差△机由数控系统误差、进给系统误差等原因产生。

3、定位误差△定是当工件在夹具上定位、夹具在机床上定位时产生的。

4、对刀误差△刀是在确定刀具与工件的相对位置时产生。

控制方式对加工精度的影响

开环控制:即不带位置反馈装置的控制方式。加工精度一般在0.02-0.05mm精度左右。

半闭环控制:指在开环控制伺服电动机轴上装有角位移检测装置,通过检测伺服电动机的转角间接地检测出运动部件的位移反馈给数控装置的比较器,与输入的指令进行比较,用差值控制运动部件。加工精度一般在0.01-0.02mm精度左右。

闭环控制:是在机床的最终的运动部件的相应位置直接直线或回转式检测装置,将直接测量到的位移或角位移值反馈到数控装置的比较器中与输入指令移量进行比较,用差值控制运动部件,使运动部件严格按实际需要的位移量运动。加工精度一般在0.002-0.01mm精度左右。

兰生公司提供德国DMG、德国EMAG、日本大隈、日本津上、韩国HJM、台湾伍将等品牌的精密数控车床。如有需要,您可联系我司范总,电话:0519-88113113,手机:13306110090,邮箱:fq@lanshengcnc.com

以下为日本大隈V系列立式数控车床的主要技术参数:

|

型号 |

单位 |

V40R |

V60R |

V80R |

V100R |

|

最大加工直径 |

mm |

φ400 |

φ610 |

φ800 |

φ1,000 |

|

最大振幅 |

mm |

φ500 |

φ700 |

φ1,000 |

φ1,250 |

|

最大加工长度 |

mm |

450 |

660 |

840 |

890 |

|

最大卡盘尺寸 |

mm |

φ450 |

φ610 |

φ910 |

φ1,010 |

|

最大工件承载质量 |

Kg |

300(含卡盘) |

500(含卡盘) |

800(含卡盘) |

1200(含卡盘) |

|

X轴移动量 |

Mm |

265 |

370 |

465 |

565 |

|

Z轴移动量 |

Mm |

450 |

660 |

840 |

890 |

|

主轴转速 |

Minˉ1 |

25-2,500 |

20-2,000 |

13-1,250 |

13-1,250 |

|

主轴的变速级数 |

|

无极 | |||

|

主轴端形状 |

|

A2-8 |

A2-11 |

φ380扁钢 | |

|

主轴轴承内径 |

mm |

φ120 |

φ160 |

φ200 | |

|

主轴贯通孔径 |

mm |

φ77 |

φ92 |

φ110 | |

|

地面到主轴端面高度 |

mm |

960 |

1,085 |

1,150 |

1,170 |

|

主轴支撑方法 |

|

通过滚柱轴承的2点支撑 | |||

|

刀台的型号 |

|

V12 | |||

|

外径车刀刀柄尺寸 |

mm |

□25 |

□32 | ||

|

内径刀具刀柄直径 |

mm |

φ40、φ50 |

φ50、φ63 | ||

|

切削进给速度X\Y\Z |

mm/Min |

0.001-300.000 | |||

|

快速进给速度X\Z轴 |

m/Min |

24 | |||

-

Lehmann数控回转工作台的显著优势

◆紧凑且质量较轻 相对于传统数控回转工作台的一个显著优势:结构极端紧凑,功率更不逊色分好,甚至更佳。 更少的干扰边缘:(GD)-40%;(DD)-41% 可以极为方便地横向操作轴(从上方) 可以十分迅速地夹紧切割刀具:最长的耐用时间

2017-02-24 -

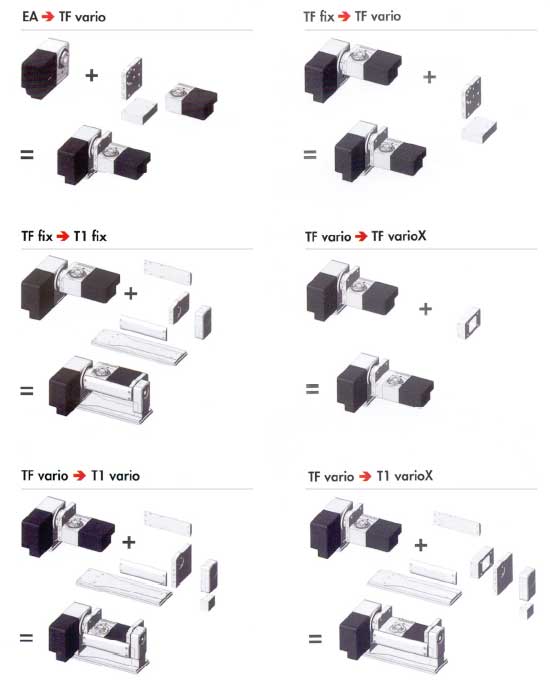

回转工作台的combiFlex模块化系统优势

仅4种φ100-500mm的基本型号,可以提供超过240种配置的数控回转工作台让您选择! combiFlex模块化系统优势主要表现在: 高保值性:随时适应新的要求 型号多样性:GD(大约-50%);DD(大约-50%) 每种尺寸

2017-02-20 -

pL Lehmann数控回转工作台3+2轴替代五轴机床的完整加工

用户是一家锁具和五金配件生产企业,拥有近300名员工。它主要为商业楼宇开发、生产和销售门窗及外墙的固定、操作和密封配件。 用户除了要生产出高品质门五金配件外,创新、高效、高性价比的生产是确保经济成果的另一个支柱,根据各个组件的需要,提

2017-02-20 -

实例讲解配套于高精密磨床的第四轴数控回转工作台

LapmasterWolters公司为了提高其精密磨床的生产力而配备了pL LEHMANN旋转台。高精密的表面加工当然需要高品质的工艺设备,LapmasterWolters数控外圆磨床,作为制造专用于表面精密加工的高精密磨床的国际市场领衔者

2017-02-20