精密超精密加工技术的应用

发布日期:2015-12-18 兰生客服中心 浏览:6846

现代机械加工总体朝着高精度、高效率和专用的方向发展,高精度是以不断提高产品制造精度和降低表面粗糙度为目标。

1 超精密加工在微光学元件中的应用

微光学是一门属于多门前沿学科交叉领域的新兴科学[7]。微光学元件(MOC) ,指面形精度可达亚微米级,表面粗糙度可达纳米级的自由光学曲面及微结构光学元件。自由光学曲面包括有回转轴的回转非球面(如抛物面、 渐开面等),和没有任何对称轴的非回转非球面。微结构是指具有特定功能的微小表面拓扑形状, 如凹槽、微透镜阵列等,如图4所示的微金字塔结构表面。这些结构决定了对光线的反射,透射或衍射性能,便于光学设计者优化光学系统,减轻重量,缩小体积。

由于受应用需求的驱动,对微光学元件加工技术的研究也在不断深入,出现了多种现代加工技术,如电子束写技术、激光束写技术、光刻技术、蚀刻技术、 LIGA 技术,复制技术和镀膜技术等。另一种方法就是超精密机械加工方法,超精密机械加工技术是利用刀具改变材料形状或破坏材料表层,以切削形式来达到所要求的的形状。如单晶金刚石车削与铣削、磨削、快速切削和机械抛光等。 对微光学元件设计者和制造者来说,单晶金刚石超精密加工技术具有很多优势,比如,能够加工真正的三维结构; 加工零件的成形精度达亚微米级; 表面粗糙度达Ra值5nm,有些材料甚至可以达到1nm;能够加工大深宽比的结构等。因此, 在过去十几年内,超精密加工技术在微光学元件加工中的应用实例也在逐渐增多。

2 精密加工在航发叶片中的应用

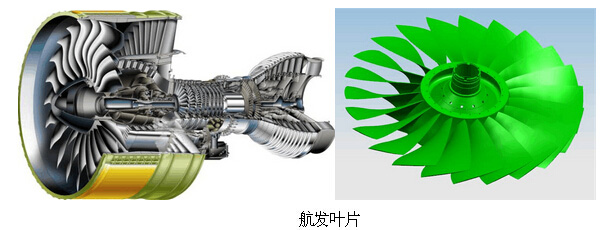

当前航空发动机从涡喷系列逐步发展到涡扇系列,叶片型面越来越复杂,叶身扭曲弯度变大,叶弦变宽、叶身越来越薄。零件形状日趋复杂,而且对加工精度和表面质量提出了更高的要求。叶片材料由铝合金、不锈钢发展为钛合金、高温合金,呈现硬度高、韧性大,让刀严重,加工表面易变形等特点。

由于薄壁叶片加工存在较大的变形问题,这类叶片边缘余量仍然采用手工抛光方法来去除,并靠截面样板来保证叶片气动形状。由此导致的主要问题是:叶片的波纹度和截面形状精度难以控制,严重影响发动机的气动性能;叶片之间一致性差,影响发动机的动平衡性能;叶片内应力超过设计要求、表面完整性难以保证,影响发动机的运行寿命。 国内航空发动机精锻叶片边缘加工通常是采用普通铣床切除毛坯上锻造飞边,而后采用手工打磨叶片的进排气边,并通过投影的方法肉眼观察打磨质量。由于航空发动机叶片边缘最小厚度不超过1mm,其截面曲线形状为圆弧或者其它样条曲线,采用手工打磨进排气边,精度很难保证,容易出现弦长超差、方头、截面曲面形状及位置超差、不符合真实R型面要求等问题,导致叶片废品率较高、产品一致性差等问题,严重制约了叶片的量产进度和质量 。 由于砂带磨削同时兼有磨削和抛光的双重作用,其工艺灵活和适应性强,加上砂带磨削具有弹性磨削的特点、在曲面型面平滑过渡方面有很好的拟合效果。利用砂带磨削对航发叶片进行精密磨削和抛光加工可有效解决此类曲面难加工的问题。

上一篇:精密数控机床的维修与诊断

下一篇:曲轴加工的助推器

-

Lehmann数控回转工作台的显著优势

◆紧凑且质量较轻 相对于传统数控回转工作台的一个显著优势:结构极端紧凑,功率更不逊色分好,甚至更佳。 更少的干扰边缘:(GD)-40%;(DD)-41% 可以极为方便地横向操作轴(从上方) 可以十分迅速地夹紧切割刀具:最长的耐用时间

2017-02-24 -

回转工作台的combiFlex模块化系统优势

仅4种φ100-500mm的基本型号,可以提供超过240种配置的数控回转工作台让您选择! combiFlex模块化系统优势主要表现在: 高保值性:随时适应新的要求 型号多样性:GD(大约-50%);DD(大约-50%) 每种尺寸

2017-02-20 -

pL Lehmann数控回转工作台3+2轴替代五轴机床的完整加工

用户是一家锁具和五金配件生产企业,拥有近300名员工。它主要为商业楼宇开发、生产和销售门窗及外墙的固定、操作和密封配件。 用户除了要生产出高品质门五金配件外,创新、高效、高性价比的生产是确保经济成果的另一个支柱,根据各个组件的需要,提

2017-02-20 -

实例讲解配套于高精密磨床的第四轴数控回转工作台

LapmasterWolters公司为了提高其精密磨床的生产力而配备了pL LEHMANN旋转台。高精密的表面加工当然需要高品质的工艺设备,LapmasterWolters数控外圆磨床,作为制造专用于表面精密加工的高精密磨床的国际市场领衔者

2017-02-20