机器人让汽车压铸件加工实现了自动化

发布日期:2012-04-01 兰生客服中心 浏览:26854

重庆长安铃木汽车公司的压铸项目采用的新一代机器人,可全面提高生产柔性、生产效率和再现性,还能大幅缩短操作工时。

作为一家专业开发广泛应用于各类材料的成形、锻造和压铸解决方案的公司,米勒万家顿在过去的20年里一直与中国企业保持着良好的业务关系,其为中国市场供应设备的条件已十分成熟。据该公司压铸业务部总监介绍,仅去年一年,米勒万家顿向中国出口货物的总值就超过了1亿欧元。作为汽车工业用锻压设备的全球领先供应商,米勒万家顿公司与ABB公司的密切合作已有10余年之久。两家公司在多个高压铸造项目(包括为戴姆勒-克莱斯勒提供压铸工作站)和一系列冲压项目中屡有成功合作,并一直希望将这份宝贵的经验带入中国。

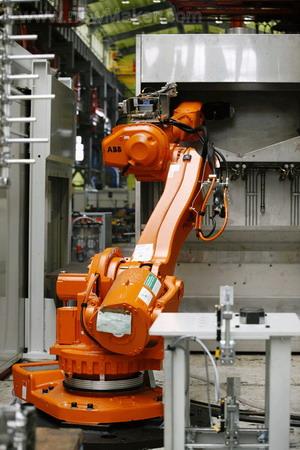

ABB IRB 6600机器人

不久前,米勒万家顿拿下了中国重庆长安铃木汽车公司的一份定单,为其提供3套全自动化压铸工作站,ABB机器人是该项目的重点设备之一。

米勒万家顿与长安铃木签下的合同包括供应Opticast 2500压铸机2台(用于发动机组生产)和Opticast 1750压铸机1台(用于变速箱和离合器壳生产)。这批设备由米勒万家顿位于德国爱尔福特的工厂制造,除了肩负服务中心的职能外,该厂还是米勒万家顿从事大型部件精加工、焊接和装配的主要生产基地。按合同规定,上述设备的交付时间定于2006年年底,于2007年4月在长安铃木工厂投运。在米勒万家顿提供的调试服务中,还包括ABB上海培训中心提供的四人两周技术培训。

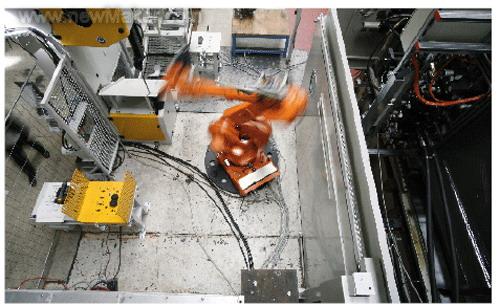

压铸工作站

与上述压铸机配套的3台ABB IRB 6600机器人均采用Foundry-Plus特别防护版。机器人的任务十分明确:

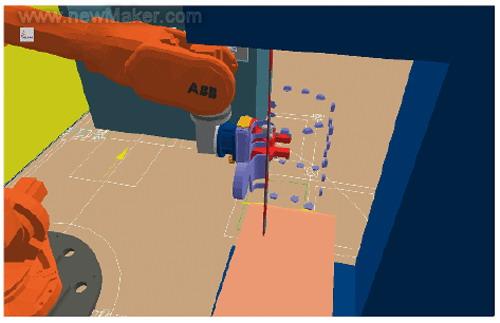

□ 首先,将发动机组和变速箱取出,送入部件检验器。

□ 然后,将部件引入锯床,去除多余金属。机器人将部件移送至由August M?ssner公司供应的锯床上,进行成形切削。这是一个快速、精确、经济、高效的解决方案,周期时间比以前的人工操作还要短。

□ 整个自动化过程的最后一步是由机器人将部件投入ABB开发的冷却浴设备完成冷却。

米勒万家顿为长安铃木建造的压铸工作站以IRB6600机器人为核心设备

整个周期时间仅为110~120s。在这种生产节拍下,长安铃木每台2500t压铸机可年产发动机组10万套。采用Wollin自动控制工程公司的模具润滑喷雾设备可进一步缩短周期时间。Wollin自动控制工程公司相关负责人介绍,该公司为长安铃木项目提供的是经过专门设计的特殊喷雾头,与普通喷雾头相比可缩短一半周期时间。

该项目采用的新一代机器人可全面提高生产柔性、生产效率和再现性,还能大幅缩短操作工时。按照米勒万家顿公司的说法是“一台机器人能顶一个工人”。

米勒万家顿公司的压铸业务部总监表示,米勒万家顿之所以在该项目中继续选择ABB为合作伙伴,有着多方面的原因:首先,ABB能在中国提供备件服务支持;其次,长安铃木对ABB机器人已具备成功安装使用的经验;再次,米勒万家顿十分看重与ABB的长期合作伙伴关系。在米勒万家顿公司看来,ABB是一个声誉卓著、值得信赖的合作伙伴,而且在此之前,两家公司已成功合作了多个电机机座铸造项目。

上一篇:用于立式加工中心的上下料机器人

下一篇:上下料机器人辅助柔性生产

-

机床上下料机器人集成中机器人本体的选用

目前,机床上下料机器人系统集成广泛采用日本FANUC法那科的LR Mate 200iC系列机器人本体,客户定制的数控车床、加工中心等机床上下料自动化的项目中,FANUC机器人都有出色的表现,集高效生产、稳定运行、节约空间等优势于一体,获得了

2015-03-23 -

机床上下料机器人自动化改造系统设计原则

企业对现有的数控机床进行自动化改造,一般是采用工业机器人改变机床在加工过程中的工件上下料方式,即采用工业机器人来替代人工和专机,完成工件装卸、工作翻转、工序转换,不用人或少用人,实现机械零部件加工单元和生产线,能实现24小时的大批量、自动化

2014-08-29 -

上下料机器人辅助柔性生产

在切削加工中,过程自动化不仅与机床本身有关,而且也与连接机床的前后生产装置有关。工业机器人能够适合所有的操作工序,能解决诸如传送、质量检验、剔除有缺陷的工件、机床上下料、更换刀具、实际的加工操作、清洗和工件堆垛等任务。 现代工业机器人是

2012-04-06 -

用于立式加工中心的上下料机器人

Sequoia自动化公司拥有一个CNC精密数控加工车间,为汽车工业提供二级和三级零件,他们亟需缩减生产成本、提高生产效率和保持在这一行业中的竞争优势。为了很好地解决公司所面临的这些问题,需要提高该公司生产车间中双托盘立式加工中心的自动化水平

2012-03-31