镜面硬面纳米级新型加工工艺解说

发布日期:2016-07-29 兰生客服中心 浏览:14106

客户在需要对工件进行高光洁度加工时,常常会遇到一系列问题,比如:表面粗糙度要求太高,传统工艺达不到技术要求;传统磨削、抛光效率低,成本高,劳动强度大;滚压加工表面冷作硬化易脱皮;抛光车间环境恶劣;无法去除表面纹路等困难。而某加工设备的出现让这些问题迎刃而解。

该外圆加工可以提高工件的硬度,耐磨性,在车床上一次装夹即可达到镜面效果,保障了加工效率和加工精度。该机床已经成为继普通车床、数控车床以后客户的最终选择。而加工过的内孔,光洁度和硬度都得到明显提高,解决了内孔工件不容易磨削加工、加工效率慢等问题。

球体经过该机床加工,可以使球体的显微硬度提高20%,增加球体的耐磨性,相比之前的抛光工艺,既提高了加工效率,也脱离了恶劣的加工环境,真正实现了绿色环保加工。

R弧经该机床加工后,疲劳强度明显提高,有效解决了R弧容易断裂的问题,使工件的寿命延长至少几十倍。

该机床加工不仅使零件的粗糙度大幅度提高(Ra值可达0.05µm),更重要的是使零件的疲劳性能(疲劳寿命提高数十倍以上)、显微硬度(提高20%以上)、耐磨性(提高50%以上)、耐腐蚀性(提高40%以上)得到大幅度提高。

同时该设备更能比传统工艺提高3倍以上的生产效率,在加工零件表面预置理想的压应力、晶粒得以细化。所以该设备具有在室温下对零件冷、热多方面性能的加工,可以说该技术的出现真正使中国金属表面加工领域由对西方发达制造业强国的“赶”变为了“超”。

该金属设备操作简便,在普通机床上,用普通刀具将工件尺寸加工基本到位后,无需重新装夹,直接用该金属设备加工即可。

加工现场:因是弹性接触,操作简单,能开机床的操作工就可操作加工,轻松实现镜面效果的加工。

在加工过程中不去除工件本身材料,不改变零件的加工精度,不产生任何粉尘污染等安全隐患,紧跟国家绿色环保工业的倡导。

该机床与各种传统加工工艺的对比和优势:

|

该金属设备 |

传统磨床 | |

|

镜面效果 |

大幅提高工件的表面粗糙要求 |

可以提高表面粗糙度要求 |

|

工装要求 |

减少对工装的要求 |

必须有操作工装 |

|

表面性能 |

提高零件的表面硬度、耐磨性 |

不能提高 |

|

供需周转 |

使用方便减少工序周转 |

两道工序转移工件到磨床 |

|

疲劳性能 |

增加工件的抗腐蚀性和疲劳性能 |

不能提高 |

|

工艺耗材 |

处理过程中没有砂轮和研磨剂的损耗 |

有砂粒等耗材 |

|

环保次年功能 |

节能环保,无砂粒和铁屑的产生 |

加工过程中一直有 |

|

加工工件尺寸 |

加工效率高,不收工件尺寸制约 |

磨床型号决定工件尺寸 |

|

应用工件范围 |

适应性强,可配合特殊工艺、特殊表面 |

特殊、特大工件不能加工 |

|

应力消除情况 |

可消除表面拉应力并预置压应力 |

无 |

|

安全性能 |

安全,无砂粒伤人隐患;占地面积小 |

需熟练工人规范操作,专用床位 |

|

工件损伤轻快 |

加工磨床难以加工工件,不损伤工件表面 |

无 |

|

该机床金属加工工艺 |

传统抛光工艺 | |

|

加工效果 |

到达超级镜面效果Ra0.2 |

效果一般Ra1.6~0.8 |

|

加工效率 |

线速度可达80m/min,走刀量可达0.5mm/r,相当于半精车的效率 |

效率很低 |

|

辅料消耗 |

滚珠、工作介质少 |

抛光轮、磨料、砂带等消耗 |

|

零件表面质量 |

均匀一致 |

因砂轮等不断磨损,表面一致性差 |

|

工序周转 |

不许周转,在机床上一次装夹加工完成 |

需转移工件到抛光机 |

|

操作环境 |

节能环保,无砂粒和铁屑的产生 |

产生砂粒、铁屑、粉尘等,环境恶劣 |

|

对机床损害 |

属于无切削加工,不损害机床 |

砂粒掉在机床上会损害机床轨道等部件 |

|

场地占用 |

随机而立,占地面积小 |

专门操作间,专用床位 |

|

表面显微硬度 |

提高20%以上 |

不提高 |

|

疲劳性能 |

显著提高 |

不提高 |

|

应力状态 |

可消除表面拉应力,预置理想的压应力 |

不确定 |

|

安全性 |

无砂轮等伤人隐患 |

有砂轮等伤人隐患 |

|

该机床加工 |

滚压加工 | |

|

工作原理 |

属于复合能量加工,附加每秒3万次高频冲击,使金属流变 |

属于刚性强力冷挤压。实质使工件表面冷作硬化。 |

|

加工效果 |

在半精车的基础上一次加工即可达到镜面效果,Ra0.2以下。 |

必须在精车的基础上进行,提高幅度小,正常能实现Ra0.4左右 |

|

作用力对机床影响 |

对工件作用力小,和正常车削一样,为弹性力,不到滚压的10%,对机床无不良影响。 |

很大的刚性力,1000N-3000N,对机床传动机构导轨、损伤很大,严重损伤机床精度和寿命。 |

|

表层质量 |

产生表面强化层,强化层和材料内部是连续过滚,无剥离现象,对零件性能极为有利。 |

产生表面脆硬层,和材料内部不连续,严重时产生表层剥离现象,存在毛细裂纹、擦伤等缺陷。 |

|

成本 |

一次性投资,耗材很少,综合使用成本低。 |

刀具使用寿命短,易损坏,机床损坏快,综合使用成本高。 |

|

加工适用性范围 |

加工细长杆、薄壁等刚性差的零件 |

无法满足细长杆、薄壁管件等刚性差的零件的加工 |

|

材质硬度 |

不受材质和硬度的影响,即可加工钢、铝、不锈钢等软粘材料,可加工材质硬度高达HRC60的材料。 |

无法对铜铝等较软材质的加工,同时只能加工硬度在HRC60以下材料。 |

|

操作要求 |

因是弹性接触,操作简单,能开机床的操作加工,能保证性能达到要求。 |

要求熟练的技术良好的操作共作业,否则不仅产生废品,而且损坏机床。 |

应用范围

该金属加工可以加工外圆,内孔,端面,曲面及复杂型面,更重要的是,兰生提供专业的技术解决方案,更有专用机床满足客户不同的需求;可替代传统的磨床、滚压、镗滚、珩磨、抛光机、砂带机等其它金属表面光整加工设备及工艺, 如各种液压缸内外孔、活塞杆、冶金轧辊、阀门、破碎机主轴、机车轴、气门、半轴套管、电机主轴、镜板、模具、阀门等的加工,使金属工件的高光洁度加工变得易如反掌。

可加工的材料包括碳钢、工具钢、合金钢、不锈钢、铸铁、铸钢、铜及铜合金、铝及铝合金、铝镁合金、特种合金等硬度在HRC60以下以及易粘刀材料。可应用于工程机械、压力机、石油机械、煤矿机械、纺织机械、造纸机械、食品机械、汽车、轧钢、军工、航空航天等各行各业。

兰生公司已经在航空航天、动车制造、汽轮机生产等领域大展拳脚。从无到有,从‘赶’到‘超’,中国企业在关键技术上的突破不断改写着中国制造的高度。

-

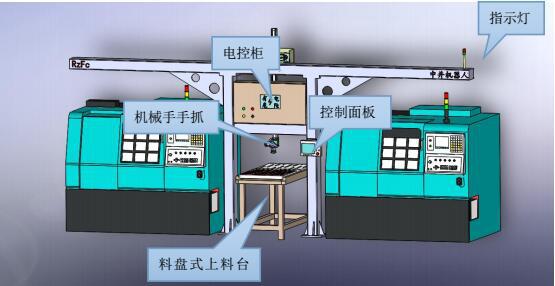

汽车锂电池外壳的机器人自动化车削加工

我们都知道,现在汽车锂电池是一款损耗品,一组汽车锂电池就要有8个,所以每年的汽车锂电池产量也是非常大的,像这类零件通常都是冷成型挤压毛坯,然后用数控车床加工完成基本工序。江苏宜兴一家精密机械厂,每天的产量就要1万件,由于人工操作正常8小时工

2016-07-14 -

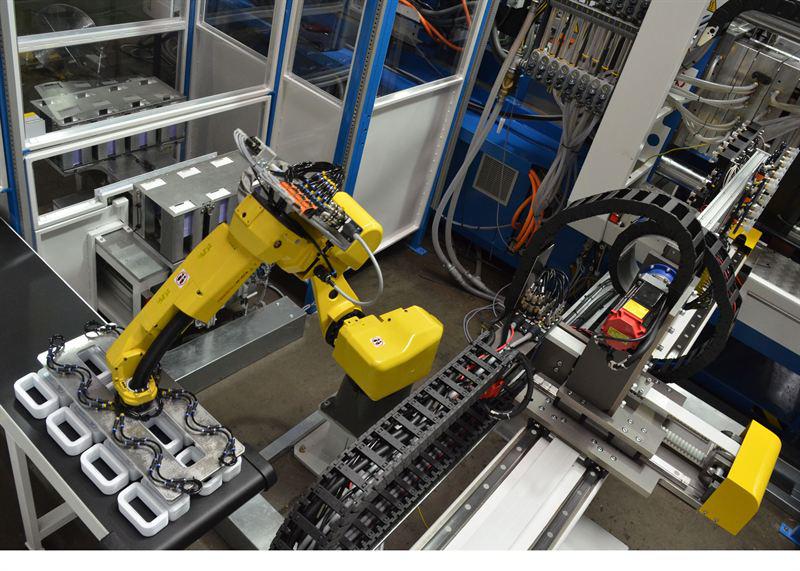

FANUC机器人即将亮相2016DMC模具展

据统计,在传统模具制造中,机床的实际加工时间大约只有50%,另一半时间则花在装夹、工件和刀具的更换上。而模具自动化加工可以充分发挥机床的加工效率,并使加工时间升至90%。 为了提高竞争力,大多数的模具制造厂商都在向缩短制造周期,降低制

2016-06-24 -

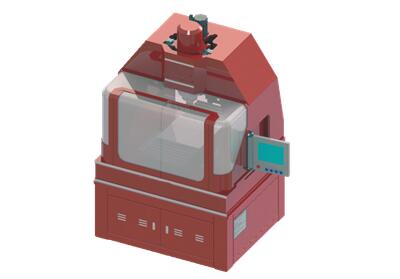

微型台式搅拌摩擦焊设备

常州兰生公司的合作伙伴中航工业(中国搅拌摩擦焊中心)是中国搅拌摩擦焊技术先锋和开拓者,是国防科技特种焊接技术研究应用中心及航空连接技术重点实验室成员单位。自2002年成立以来,公司致力于中国搅拌摩擦焊的技术进步和工业化应用,成功实现

2016-06-14 -

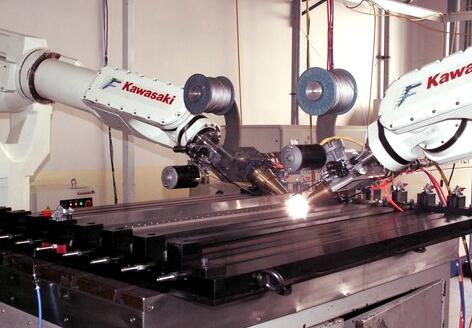

机器人双光束激光焊接装备联合研制

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,20世纪70年代主要用于焊接薄壁材料和低速焊接。由于其独特的优点,可成功应用于微、小型零件的精密焊接。 激光焊接分单光束和双光束两种方式。激光焊接始于20世纪70年代,主

2016-06-14