高速切削切削区的材料变形

发布日期:2012-10-22 兰生客服中心 浏览:7134

刀具与工件间有相对运动,通过切削刃与刀面的作用切除工件材料的余量。

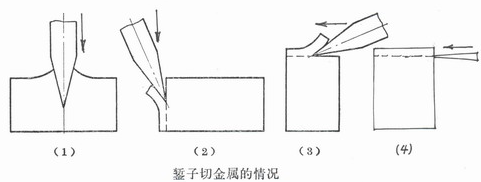

图1錾子切除工件上的余量

如图1所示,切削刃起“切”和“割”的作用,刀面起“推挤”作用。

“切”――工件相对于切削刃无运动分量。

“割”――工件相对于切削刃有运动分量。

“挤”――主要是前刀面的推挤,后刀面也有一定的挤压。

切除余量,是以上三者综合作用的结果。由于被切材料的强度高,刀具有较大的楔角,不可能很薄。“推挤”作用消耗的能量份额很大;而“切”、“割”起着分离被切材料、形成加工表面的重要作用。

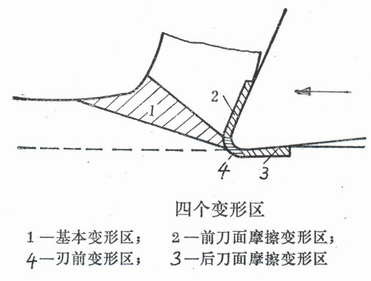

图2 四个变形区

如图2所示,1为基本变形区;2为前刀面摩擦变形区;3为后刀面摩擦变形区;4为刃前变形区。1区和2区消耗动力的主要部分,而3区和4区则对形成加工表面起着重要作用。

如果切削刃锋利,则4区很小;如刀具后角大,则3区也较小。

1区是主要的变形区。如切削速度高,则1区变得很窄,几乎成为一个面(如图4所示的一条线),称为剪切面。剪切面的方向与切削速度的方面之间的夹角是前切角Φ。

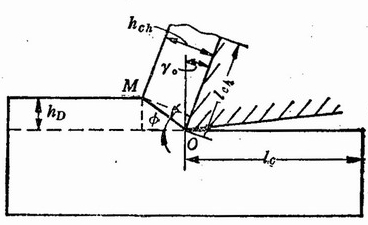

图3 剪切面与变形系数

剪切角φ的大约数值可用以下公式计算:

M.E.Merchant(麦钱特)公式

Φ=π/4-β/2+γo/2

Lee and Shaffer(李和谢弗)公式

Φ=π/4-β+γo

式中,β为前刀面与切屑间的摩擦角,γo为前角。

当切削速度提得很高后,则被切材料来不及充分变形,剪切角Φ加大,变形量减小,从而切削力也减小。切削速度提高后,前、后刀面与切屑、工件间的摩擦系数减小,也有利于切削力减小。

有一个衡量材料变形的简易方法,即通过测量计算出“变形系数”。过去叫过“收缩系数”,二者是一回事。

如图3所示,被切削层的原长度为lc,形成切屑后的长度为lch,则变形系数Λh=lc/ lch

在切削过程中,被切削层材料变为切屑,是经过剪切滑移。根据材料力学的原理,用剪切应变量来衡量材料的变形程度是更为科学的。剪切应变ε与变形系数之间有一定关系,经推算,

ε=ΔS/Δy=cosγ0/[sinφ?cos(φ-γ0)]

=ctgφ+tg(φ-γ0)

=(Λh2-2Λh?sinγ0+1)/(Λh?cosγ0)

式中,γo为刀具前角。

Λh和ε增大,则表示材料变形大;反之亦然。

显然,高速切削时,Λh和ε都减小,切削力下降。

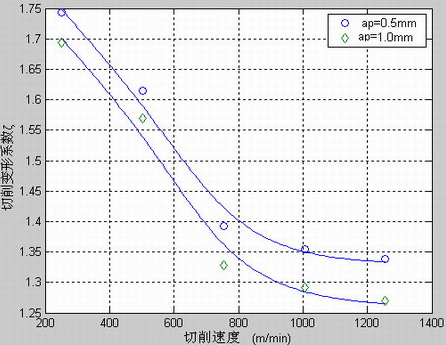

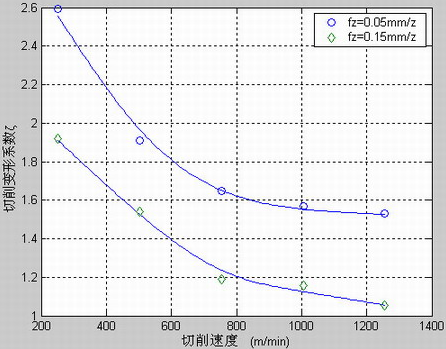

某大学进行了45钢和铝合金5A02高速铣削的变形系数试验,刀具为φ20mm的硬质合金立铣刀,切削ap=0.5~1mm,进给量为fz=0.05~0.15mm/z,切削速度v=251~1256m/min。试验结果如图5和图6。

图4高速切削45钢的变形系数

图5高速切削铝合金5A02的变形系数

由图可见,当切削速度提高时,变形系数显著下降。

上一篇:高速切削将成为新工艺

下一篇:高速切削的切削力

-

飞机零部件制造对高速铣削机床的需求

大飞机零件具有外廓尺寸大、结构复杂、重量轻的特点,在多个对接部位或活动面处有精度要求较高的多面体接头类零件。同时,随着新型材料技术的不断发展和飞机整体强度重量比设计要求的不断提高,复合材料在大飞机中的用量也越来越大。大飞机零件的这些特点对数

2013-09-06 -

高速铣削技术在飞机制造的应用

大飞机数控加工工艺技术的实现,必须依赖于满足使用要求的先进数控设备和高质量的数控刀具,换言之,就是数控设备必须具有大行程、高转速、高进给、高精度和五轴联动等特点;数控刀具必须满足高动平衡等级、高刚性、良好的耐磨性和红硬性等技术要求,刀具接口

2013-09-06 -

铝合金整体结构件高速铣削刀具材料的选择

飞机机体的 60%~70%为加入Si、Cu、Mn等合金元素的7075、7050、2024、6061类热处理预拉伸变形铝合金材料,物理和机械性能如表1所示。 表1 航空铝合金材料的物理与机械性能 铝合金牌号及状态 热膨胀系数(20~1

2013-09-06 -

铝合金高速铣削刀具参数选择

铝合金的高速切削加工,速度很高,刀具前刀面温升高,前角比常规切削时的刀具前角约小10°,后角稍大约5°~8°,主副切削刃连接处需修圆或导角,以增大刀尖角和刀具的散热体积,防止刀尖处的热磨损,减少刀刃破损的概率。在PCD刀具超高速切削铝合金时

2013-09-06