铝合金零件孔加工的最新选择

发布日期:2012-10-28 兰生客服中心 浏览:4561

铝合金零件孔加工的最新选择对于如何实现增效降本,来自丹麦的尤尼莫克有限公司为我们带来的解决方案是,通过对刀具的优化来实现铝合金零件孔的高效加工。

众所周知,虽然刀具的采购成本只占整个零部件制造成本很少的份额,但其对工件的加工精度、加工效率和制造成本却有着直接的影响。

图1螺旋槽式PCD铰刀

多年来,丹麦尤尼莫克有限公司(简称UNIMERCO)与世界著名汽车生产厂家保持着紧密的合作。针对铜或铝合金材质的孔加工,UNIMERCO研制的新型金刚石刀具——螺旋槽式PCD铰刀(如图1所示),能够有效解决以往孔加工刀具寿命短的问题,满足了汽车工业的大批量生产需求。

UNIMERCO是一家有着40多年历史的专门从事客户加工方案优化的定制刀具生产企业,螺旋槽式PCD铰刀系列就是其最具创新的成果之一。这一专利产品的最大特点是,将PCD刀片的直线棱边与退屑槽的螺旋线经过高精度加工和焊接工艺完美地结合在一起,并解决了在几万转的高速旋转切削下保证切屑顺利排出的难题。与普通PCD铰刀相比,其特点是导向性更好、修光性能更好、排屑更流畅,加工效率可成倍提高。

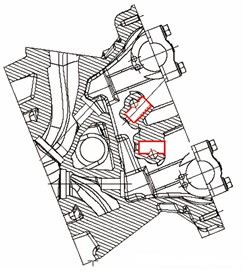

图2缸盖挺柱孔结构图

在此,就让我们通过两个实际案例对这一新型刀具作进一步的了解。

典型应用

1、加工发动机缸盖挺柱孔

由于发动机的构造复杂,技术含量高,一直以来,其部件的生产制造都是人们所关注的重点。

在对缸盖挺柱孔进行精加工时,刀具使用寿命短一直困扰着生产一线的技术人员。缸盖挺柱孔的结构如图2所示。经过与国内某汽车公司的紧密合作,UNIMERCO成功研制出了专门加工轻合金发动机缸盖挺柱孔的新型精铰刀(如图3所示),有效解决了上述问题。

图3新型精铰刀示意图

UNIMERCO的这款铰刀具有螺旋式的结构,拥有2条切削刃和6个导向修光条。实践证明,该产品不仅解决了毛刺问题,而且与其他PCD刀具相比,其常用的切削参数得到了极大地提高:粗加工余量为单边0.35mm,精加工转速n=10000r/min,进给率Fn=3200mm/min,退刀进给率为6000mm/min,修磨前寿命可稳定达到15万个孔,几乎实现了无毛刺,达到镜面效果。与该汽车公司原来使用其他刀具的切削参数相比较,Fn=1800mm/min,Fz=0.045,寿命约7万个孔,效率有了显著的提升。

2、加工自动变速箱滑阀孔

这是UNIMERCO刀具在欧洲某著名公司的自动变速箱阀体滑阀孔加工中的应用案例。

汽车自动变速箱阀体滑阀孔的加工是整个箱体孔加工工艺中要求最高的工位。在常用的含硅量为8%~16%之间的铝合金阀体加工中,UNIMERCO通常采用的刀具方案为“一粗一精”两把刀的组合。

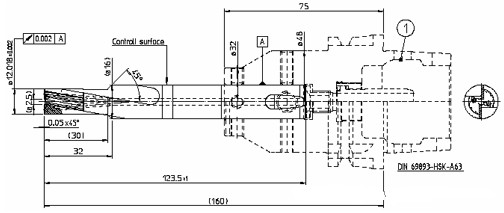

□ 粗加工:采用UM PCD直槽扩孔刀,如图4所示。其加工转速n=8000r/min,进给率Fn=0.3mm/min。

图4粗加工刀具及工件截面

这一新型刀具的主要特点是:

□ 善于有干涉孔的加工;

□ 修光和导向性非常好,因而能够保证高的圆度、圆柱度、光洁度要求;

□ 具备优秀的去毛刺功能,基本不需要专门的后续去毛刺工序;

□ 加工效率通常是直槽刀具的3~8倍,从而直接降低客户的设备和人员成本。

□ 精加工:采用UM PCD螺旋槽式精铰刀,如图5所示。其加工转速n=10000r/min,进给率Fn=0.5mm/min。

图5精加工刀具及工件图片

采用“一粗一精”的加工方案,工件的加工表面具有非常理想的镜面效果,可实现表面粗糙度Ra达0.08~0.20,而且修磨前刀具寿命可稳定达到8万个孔。

现在,UNIMERCO开发的这一新型刀具产品已得到用户的认可,被广泛应用于自动变速箱阀体滑阀孔、变速杆孔、缸盖挺柱孔、气门导管孔、定位孔、喷油泵柱塞孔、转向阀滑阀孔以及其他精度要求较高的孔的精加工工艺中。

此外,作为世界领先的高端非标PCD和硬质合金定制刀具制造商、优化方案供应商,UNIMERCO不仅可以为广大用户提供满意的服务,同时也可以根据不同用户的实际情况采用整体硬质合金刀具与PCD刀具或者是其他标准刀具组成刀具加工Team Work,使得各种刀具在金属加工中的优势得到互补,帮助用户实现良好的综合效益。

上一篇:切削液对机械加工的影响

下一篇:铝材加工专用切削液

-

高温合金的难加工主要特点

航空发动机的零部件材料很大一部分是Ni基高温合金,属于难加工材料中很难加工的材料,且大部分零件的加工为车削加工,其相对切削性能小于0.2(正火状态45#钢的相对加工性能为1)。 高温合金的难加工主要特点: 1. 切削力大。高温合金的

2013-09-10 -

钛合金薄壁件的车削加工

某航空发动机易损件,最小壁厚为2mm,总长400mm,是一个典型长薄壁件。技术要求较高: 1、孔径公差为0.046, 2、外圆公差为0.03, 3、表面粗糙度Ra为1.6。 为保证壁厚差,孔与外圆必须同轴,加工难度较大。材料

2013-09-10 -

盘形薄壁零件的车刀角度的设定

在生产实际中盘形薄壁零件应用较广。由于工件较薄,刚性较差,采用常规的切削加工方法,受轴向切削力和热变形的影响,工件会出现弯曲变形,很难达到技术要求,产品合格率极低。因此,设计出一套行之有效的加工方法十分必要。传统方法采用内孔及端面定位,先加

2013-09-10 -

钛合金零件的深孔螺纹加工

深孔攻丝意味着攻丝深度大于丝锥直径的1.5倍以上。如当用一只直径为1/4″的丝锥加工深度为3/8″的螺纹时,这种情况通常称为深孔攻丝。 在钛合金零件上进行深孔攻丝是非常具有挑战性的。如果在一个接近完工的零件上,由于丝锥破损产生的刮削作用

2013-09-10