高速深孔钻头及加工案例

发布日期:2012-10-29 兰生客服中心 浏览:6805

钢材进行高效深孔加工的加长油孔钻,类似于曲轴斜孔加工这种对钢材进行深孔加工的工艺,可以说是孔加工中最困准的。近年来,随着高速加工的发展,刀具的硬度也大幅提高,但是在这样的深孔加工中,即使是高硬度钻头也容易发生崩刃、排屑堵塞等是使加工不稳定的因素。因此,厂商大多使用的是低进给速度的枪钻,或是使用高速钢加长钻头进行阶梯式加工。

一、OSG高速深孔加工钻头

针对这种情况,OSG新推出了对于高速深孔加工具有革命性意义的FTO-GDXL,它的特征和外观如图1所示:

图1FTO-GDXL的外观

图2FTO-GDXL的切削槽,横刃形状

FTO-GDXL碳素钢加工条件:

尺寸:Ø6mm,切削材料:高炭钢S50C

切削速度:90m/min:进给速度:0.2~0.5mm/r

孔深:120mm盲孔(20×D)

加工机械:卧式M/CBT50

切削油:水溶性切削油

空气压力:7MPa

导孔尺寸:Ø6.1前角140°,导孔深:6mm

它的特征是可生成细小切屑,并且拥有能顺畅排屑的螺旋槽。螺旋槽的形状和横刃共同作用将切屑切碎。而且,螺旋槽有足够的空间将切屑顺畅排出。

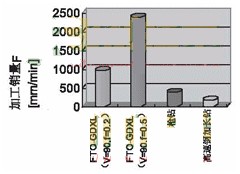

图4 FTO-GDXL和传统型加工方法的加工效率对比图

此外,关于刀具的材质,由于钻头的切入量很长,容易发生崩刃等情况,所以采用了粉末高速钢中特别耐崩损的高级材料作为刀具的材质。TiAlN的涂层表面与以往的涂层相比,提高了光滑性,以利于顺利排屑。

二、高碳钢的加工案例

同传统的加工方法比较,加工效率、加工负荷、寿命等如下所示。加工条件如图3所示。需要注意的是,使用此款钻头时,导孔是必要的。

由于刀具的悬臂很长,如果没有导孔的话.钻头的切入部分会产生震动,孔的入口直径会变大,当然寿命也会降低所。所以最适合的加工条件如图3,即先用短刃型硬制合金钻头进行导孔加工。

导孔的直径为钻头直径+0.02mm~0.1mm以下.前角应等于或大于钻头的尺寸这样钻头可以从中心部开始切入,不论是寿命、精度还是安定性都比较好。

跟传统的深孔加工中被广泛使用的枪钻或高速钢加长型钻头相比,FTO-GDXL的加工效率最高是枪钻的6.5倍,是高速钢加长钻的15倍。

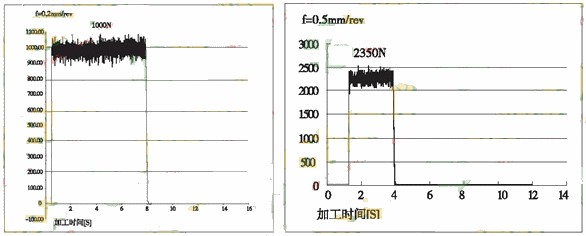

图5FTO-GDXL的切削抗力图

图5是用FTO-GDXL进行加工时的切削抗力图,如图所示,在高进给的情况下图形平稳,随着孔深的增加,切削抗力并没有增加。而且排屑顺畅,并无堵塞现象。

图6表示的是进给量依次增加时的寿命。

图6各种条件下的寿命

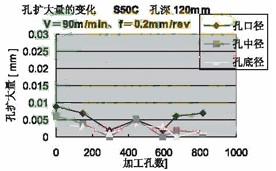

图7FTO-GDXL加工时的孔径扩大量推移图

图片是加工第10个孔时的断面图(V=90m/min、f=0.2mm/r)

图8FTO-GDXL加工的孔壁光洁度

即使是20倍直径的深孔加工,不论在何种加工条件下,加工孔数都在800孔以上(切削长度97m以上),这是史无前例的高效率、长寿命加工案例。刀具寿命判断标准VBM为0.3。

加工过程中的孔径推移如图7所示,孔壁光洁度如图8所示。

关于孔的扩大量,孔口0.01mm以下、中间0.003mm~0.007mm、孔底0mm~0.004mm,这样的扩大量是非常小的。孔壁光洁度也很好,只有Ry3.50µm~Ry7.40µm,我们可以看到,用FTO-GDXL进行的是排屑顺畅、没有震动的切削加工。

像这样用加长钻头进行孔加工时,孔的垂直度是一个问题。对于这个问题,如图9所示,用FTO-GDXL加工的孔从孔口到孔底的垂直度极高。

加工材质SCM415H非常易粘结,容易排屑堵塞,但FTO-GDXL加工时30倍直径一气呵成。加工条件如图10所示。

像以上的加工条件.传统型枪钻加工一个孔的加工时间为1分30秒以上.如果用FTO-GDXL的话只需要19 秒。主轴负担也很稳定,如图11所示,像这样易黏结的材料,切屑也很细小。

SCM415H、30倍直径的加工条件:

尺寸:Ø5mm,切削材料:SCM415H

切削速度:60m/min,进给速度:0.3mm/r

孔深:150mm盲孔、实际加工孔深140mm(28×D)

阶段式加工:无

机械:卧式M/CBT40

切削油:水溶性

空气压力:3MPa

导孔尺寸:Ø5.1硬质合金钻头、深度10mm

☆低转速插入导孔,插入后待转速达到指定转速再开始加工。加工后再降为低转速。

三、MQL的加工案例

近年来、由于环保问题的备受关注,切削加工现场为了极力减少废弃物,越来越青睐半干式加工。其中汽车制造业对MQL加工也很关注,FTO-GDXL也能很好的进行MQL加工。下面介绍它的加工案例。

汽车制造业中,曲轴、缸体、缸盖等发动机主要的部件加工都开始采用MQL加工。这其中、曲轴上的油孔大多为10~20倍直径的深孔加工。如果用传统的加工方法进行加工,加工时间、刀具寿命、稳定性都是加工难点。

由于以上介绍的部件加工非常困难,所以主要使用的是之前介绍的枪钻和高速钢加长钻头。像这样的材质硬度高、难加工部件,可以用FTO-GDXL来进行半干式加工了。

对S50C进行MQL加工的加工案例。首先加工条件如图12所示。

图11SCM415H切屑图片

S50C的加工条件:

尺寸:Ø6mm、切削材料:高炭钢S50C

切削速度:90m/min、切削量:0.2mm/r

孔深:100mm通孔(17×D)

机械:卧式M/CHSK63A

切削油:MQL

喷雾给压:0.4MPa

喷雾供给量:50cc/h

导孔尺寸:Ø6.05钻头前角15°

导孔深度:6mm

图13S50CMQL加工的切削耐久性

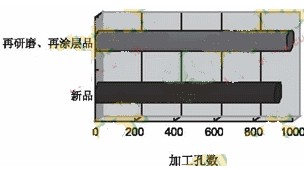

切削寿命如图13所示,并且钻头可以进行再研磨、再使用。所以再研磨性能也是决定产品价格的重要指标之一。图13是新品、再研磨、再涂层的寿命的比较图。

如上图所示,即使是MQL加工、切削长度100m、还可继续进行加工,它的寿命是非常好的。并且,经过再研磨、再涂层后,还可获得跟新品同样的切削长度。

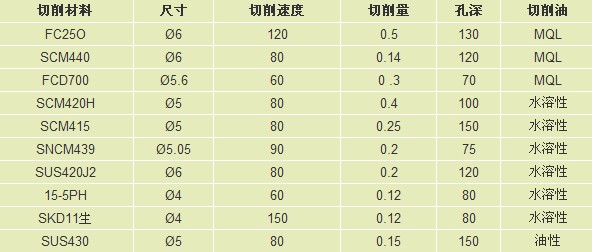

如以上所介绍的,FTO-GDXL是可以进行高难度加工的高速深孔加工用钻头。最近、加工材质除了以上介绍的S50C、SCM415H以外,还有FC250、SCM440、SCM420H、SCr420H、SNCM439等材质,甚至是对于加工难度很大的SUS420J2、15-5PH、SKD11(未处理过)也可以进行10~30倍直径的无停顿一次成孔加工。实际的加工条件如图14所示。

图14各种加工材质的加工条件

上一篇:特殊合金材料深长孔的加工

下一篇:内孔磨削加工与滚压加工的比较

-

铝合金发动机缸盖挺柱铰孔加工

由于发动机的构造复杂,技术含量高,一直以来,其部件的生产制造都是人们所关注的重点。 在对缸盖挺柱孔进行精加工时,刀具使用寿命短一直困扰着生产一线的技术人员。缸盖挺柱孔的结构如图2所示。经过与国内某汽车公司的紧密合作,UNIMERCO成

2014-07-17 -

汽车变速箱滑阀孔加工

汽车自动变速箱阀体滑阀孔的加工是整个箱体孔加工工艺中要求最高的工位。在常用的含硅量为8%~16%之间的铝合金阀体加工中,UNIMERCO通常采用的刀具方案为“一粗一精”两把刀的组合。 一、扩孔粗加工 采用UM PCD直槽扩孔刀,如图

2013-09-10 -

发动机、变速器孔的喇叭口现象

发动机、变速器零件在机加工过程中,当现行的过程控制措施满足不了孔加工要求时,其存在的失效原因往往会造成加工孔的一些失效模式出现,孔在加工中出现喇叭口就是孔的一种失效模式。 一、喇叭口类别 要判断加工孔出现了喇叭口其孔是否失效,首先要

2013-09-10 -

铸铁发动机缸体曲轴孔的精加工方案

曲轴孔的加工质量对发动机的工作性能具有重大影响,奇瑞公司发动机事业部根据实际加工情况,对铸铁发动机缸体曲轴孔的精加工方案不断进行研究和持续改进,收效显著,使加工质量和效率都得到了有效提升。 缸体是发动机重要的基础件,其主要功用是将各机构

2013-09-10