镗孔的加工方法

发布日期:2012-10-28 兰生客服中心 浏览:38110

镗孔是用镗刀对已钻出、铸出或锻出的孔做进一步的加工。可在车床、镗床或铣床上进行。镗孔是常用的孔加工方法之一,可分为粗镗、半精镗和精镗。粗镗的尺寸公差等级为IT13~IT12,表面粗糙度值为Ra12.5~6.3μm;半精镗的尺寸公差等级为IT10~IT9,表面粗糙度值为Ra6.3~3.2μm;精镗的尺寸公差等级为IT8~IT7,表面粗糙度值为Ra1.6~0.8μm。

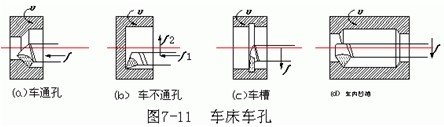

1.车床车孔

车床车孔如图7-11所示。车不通孔或具有直角台阶的孔(图7—11b),车刀可先做纵向进给运动,切至孔的末端时车刀改做横向进给运动,再加工内端面。这样可使内端面与孔壁良好衔接。车削内孔凹槽(图7—11d),将车刀伸入孔内,先做横向进刀,切至所需的深度后再做纵向进给运动。

车床上车孔是工件旋转、车刀移动,孔径大小可由车刀的切深量和走刀次数予以控制,操作较为方便。

车床车孔多用于加工盘套类和小型支架类零件的孔。

2.镗床镗孔

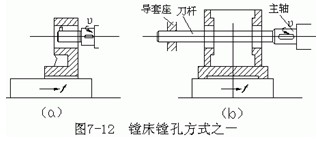

镗床镗孔主要有以下三种方式:

(1)镗床主轴带动刀杆和镗刀旋转,工作台带动工件做纵向进给运动,如图7-12所示。这种方式镗削的孔径一般小于120mm左右。图7-12a所示为悬伸式刀杆,不宜伸出过长,以免弯曲变形过大,一般用以镗削深度较小的孔。图7-12b所示的刀杆较长,用以镗削箱体两壁相距较远的同轴孔系。为了增加刀杆刚性,其刀杆另一端支承在镗床后立柱的导套座里。

(2)镗床主轴带动刀杆和镗刀旋转,并做纵向进给运动,如图7-13所示。这种方式主轴悬伸的长度不断增大,刚性随之减弱,一般只用来镗削长度较短的孔。

上述两种镗削方式,孔径的尺寸和公差要由调整刀头伸出的长度来保证,如图7-14所示。需要进行调整、试镗和测量,孔径合格后方能正式镗削,其操作技术要求较高。

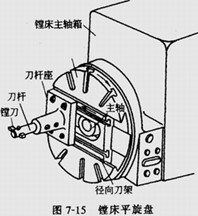

(3)镗床平旋盘带动镗刀旋转,工作台带动工件做纵向进给运动。

图7-15所示的镗床平旋盘可随主轴箱上、下移动,自身又能做旋转运动。其中部的径向刀架可做径向进给运动,也可处于所需的任一位置上。

如图7-16a所示,利用径向刀架使镗刀处于偏心位置,即可镗削大孔。Φ200mm以上的孔多用这种镗削方式,但孔不宜过长。图7-16b为镗削内槽,平旋盘带动镗刀旋转,径向刀架带动镗刀做连续的径向进给运动。若将刀尖伸出刀杆端部,亦可镗削孔的端面。

镗床主要用于镗削大中型支架或箱体的支承孔、内槽和孔的端面;镗床也可用来钻孔、扩孔、铰孔、铣槽和铣平面。

3.铣床镗孔

在卧式铣床上镗孔与图7-12a所示的方式相同,镗刀杆装在卧式铣床的主轴锥孔内做旋转运动,工件安装在工作台上做横向进给运动。

4.浮动镗削

如上所述,车床、镗床和铣床镗孔多用单刃镗刀。在成批或大量生产时,对于孔径大(>Φ80mm)、孔深长、精度高的孔,均可用浮动镗刀进行精加工。

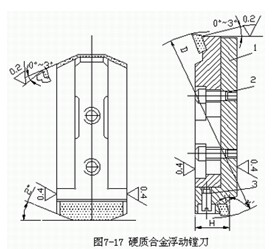

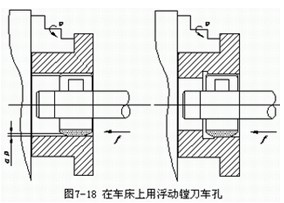

可调节的浮动镗刀块如图7-17所示。调节时,松开两个螺钉2,拧动螺钉3以调节刀块1的径向位置,使之符合所镗孔的直径和公差。浮动镗刀在车床上车削工件如图7-18所示。工作时刀杆固定在四方刀架上,浮动镗刀块装在刀杆的长方孔中,依靠两刃径向切削力的平衡而自动定心,从而可以消除因刀块在刀杆上的安装误差所引起的孔径误差。

浮动镗削实质上相当于铰削,其加工余量以及可达到的尺寸精度和表面粗糙度值均与铰削类似。浮动镗削的优点是易于稳定地保证加工质量,操作简单,生产率高。但不能校正原孔的位置误差,因此孔的位置精度应在前面的工序中得到保证。

-

铝合金发动机缸盖挺柱铰孔加工

由于发动机的构造复杂,技术含量高,一直以来,其部件的生产制造都是人们所关注的重点。 在对缸盖挺柱孔进行精加工时,刀具使用寿命短一直困扰着生产一线的技术人员。缸盖挺柱孔的结构如图2所示。经过与国内某汽车公司的紧密合作,UNIMERCO成

2014-07-17 -

汽车变速箱滑阀孔加工

汽车自动变速箱阀体滑阀孔的加工是整个箱体孔加工工艺中要求最高的工位。在常用的含硅量为8%~16%之间的铝合金阀体加工中,UNIMERCO通常采用的刀具方案为“一粗一精”两把刀的组合。 一、扩孔粗加工 采用UM PCD直槽扩孔刀,如图

2013-09-10 -

发动机、变速器孔的喇叭口现象

发动机、变速器零件在机加工过程中,当现行的过程控制措施满足不了孔加工要求时,其存在的失效原因往往会造成加工孔的一些失效模式出现,孔在加工中出现喇叭口就是孔的一种失效模式。 一、喇叭口类别 要判断加工孔出现了喇叭口其孔是否失效,首先要

2013-09-10 -

铸铁发动机缸体曲轴孔的精加工方案

曲轴孔的加工质量对发动机的工作性能具有重大影响,奇瑞公司发动机事业部根据实际加工情况,对铸铁发动机缸体曲轴孔的精加工方案不断进行研究和持续改进,收效显著,使加工质量和效率都得到了有效提升。 缸体是发动机重要的基础件,其主要功用是将各机构

2013-09-10