深孔钻削编程指令及分析

发布日期:2012-10-28 兰生客服中心 浏览:12878

深孔加工的动作分析

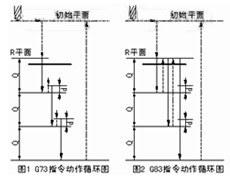

大多数的数控系统提供了深孔钻削指令G73和G83,其中G73为高速深孔往复排屑钻,G83为深孔往复排屑钻,深孔加工的动作是通过z轴方向的间断进给,即采用啄钻的方式来实现断屑与排屑的。虽然G73和G83指令均能实现深孔加工,而且指令格式也相同,但二者在z向的进给动作是有区别的,图1和图2分别是G73和G83指令的动作过程。

从图1和图2可以看出,执行G73指令时,即每次向下进给后刀具并不快速返回至R点平面,而只是回退一个微小距离(即退刀量d)以断屑,这里退刀量d是由No.5114参数设定;而G83指令,排屑式深孔加工循环,即每次向下进给后刀具都快速返回至R点平面,即从孔内完全退出,然后再钻人孔中。深孔加工与退刀相结合可以破碎钻屑,令其小得足以从钻槽顺利排出,并且不会造成表面的损伤,可避免钻头的过早磨损。G73指令虽然能保证断屑,但排屑主要是依靠钻屑在钻头螺旋槽中的流动来保证的。因此深孔加工,特别是长径比较大的深孔,为保证顺利打断并排出切屑,应优先采用G83指令。

2.2用G73和G83指令编程存在的问题

由图1和图2可以看出,利用现有固定循环指令G73和G83进行深孔钻削编程时存在如下问题:

G73和G83指令在钻孔时孔底动作均为快速返回,无暂停的动作。在实际加工中,当钻头退出时,钻屑在冷却液冲刷下会落人孔中。当钻头再次进入后,它将撞击位于孔底部的钻屑。钻屑在刀具的作用下开始旋转,被切断或熔化。同时对于深孔加工,随着孔深的增加,排屑必然越加困难,如果为固定钻深,开始时合适,待到接近孔底时却不一定合适,如果按孔底加工情况来设定钻深,则势必严重影响加工效率。所以,有必要对深孔钻削的动作进行相应的调整,宜采用可变钻深,开始时钻深最大,随着深度的增加,钻深逐渐变小,确保刀具充分冷却和顺利排屑。

钻深的变化可以等差级数(加法运算)实现,即每次减少一个定值;也可以等比级数(乘法运算)实现,即每次减少的比例相等。但不管用哪种,对最小钻深都应有一个限制,当达到此值时,就不再减小,以保证起码的加工效率。

钻深的变化都是按等比级数来设定,即下面程序中的#19,作用即为:Q2=Q1*#19,Q3=Q2*#19,…,Qn=Qn_l,p#19,依次类推,直到Q=最小钻深#1。

上一篇:深孔加工的工艺分析

下一篇:钻削深孔通用宏子程序的编制

-

铝合金发动机缸盖挺柱铰孔加工

由于发动机的构造复杂,技术含量高,一直以来,其部件的生产制造都是人们所关注的重点。 在对缸盖挺柱孔进行精加工时,刀具使用寿命短一直困扰着生产一线的技术人员。缸盖挺柱孔的结构如图2所示。经过与国内某汽车公司的紧密合作,UNIMERCO成

2014-07-17 -

汽车变速箱滑阀孔加工

汽车自动变速箱阀体滑阀孔的加工是整个箱体孔加工工艺中要求最高的工位。在常用的含硅量为8%~16%之间的铝合金阀体加工中,UNIMERCO通常采用的刀具方案为“一粗一精”两把刀的组合。 一、扩孔粗加工 采用UM PCD直槽扩孔刀,如图

2013-09-10 -

发动机、变速器孔的喇叭口现象

发动机、变速器零件在机加工过程中,当现行的过程控制措施满足不了孔加工要求时,其存在的失效原因往往会造成加工孔的一些失效模式出现,孔在加工中出现喇叭口就是孔的一种失效模式。 一、喇叭口类别 要判断加工孔出现了喇叭口其孔是否失效,首先要

2013-09-10 -

铸铁发动机缸体曲轴孔的精加工方案

曲轴孔的加工质量对发动机的工作性能具有重大影响,奇瑞公司发动机事业部根据实际加工情况,对铸铁发动机缸体曲轴孔的精加工方案不断进行研究和持续改进,收效显著,使加工质量和效率都得到了有效提升。 缸体是发动机重要的基础件,其主要功用是将各机构

2013-09-10