机器人打磨去毛刺机床

发布日期:2012-10-30 兰生客服中心 浏览:17979

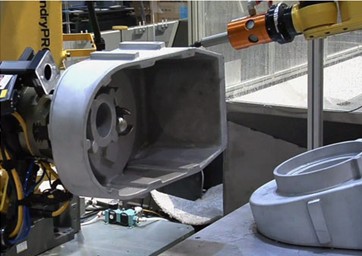

一、大型铸件飞边打磨机器人

在浙江的一家大型铸件企业,对于浇铸后的铸件一直采用人工打磨。工人领导为了避免工人在恶劣环境下从事繁重的劳动,决定采用机器人替代人工。马丁路德的集成工程师,为这个客户提供了铸件飞边打磨机器人的自动化方案。

马丁路德采用日本FANUC LRMate200iC和F-200iB两种机器人,分别承担工件搬运传送和飞边打磨任务。

(一)、打磨机器人由F-200iB单体,配置动力主轴和打磨工具等组成。采用Robotmaster铣削系统,使机器人成为了打磨机床设备。打磨机器人具有多轴功能,因而可以完成复杂形状铸件的外形和内腔的直边与圆边的打磨去毛刺加工,完成了传统去毛刺机床所不能承担的打磨工作。

(二)、上下料机器人由LRMate200iC单体和抓手组成。负责铸件的搬运,并将抓手夹持的工件翻转,配合打磨机器人完成全部作业。机器人抓手,夹持翻转功能,替代了工件的工装夹具,都极具柔性,使于不同形状铸件上下料作业。

LRMate200iC系列机器人其轻化设计以及很小的横截面适合多种工作场合。

1、高刚性的手臂和最先进的私服技术保证高速作业时运动平稳无振动。

2、手腕负载能力大幅增强,可以通过抓取更多的工件来提升效率。

3、封闭式R-30iAMate控制器能够可靠地运行在恶劣的工厂环境下,(如粉尘、油污等)。

4、可应用多种智能化功能。提供Robotmaster铣削软件和压力感应潜入等先进智能功能选项。

(三)、Robotmaster是一个技术软件,可以将在CAM系统中生成的数控数据自动转换成机器人程序,从而使得工业机器人成为一台CNC机床。

(四)、为解决机加工中的实际问题,FANUC的力控系统,采用该软件的机器人,能迅速而精确地适应加工材料或零件的表面轮廓及连贯性。为机器人的打磨加工应用开辟了新空间,有助于改善加工效果、提升产品质量、提高生产效率、加快编程进度、缩短节拍时间、降低生产成本。

马丁路德将上下料和打磨两种机器人系统集成,使两者协调配合,高效完成全部的打磨作业。

二、洁具打磨机器人设计

卫生洁具产品的光洁度不仅使产品美观,同时也便于用客对洁具的清洁,因此,洁具的打磨抛光,是一个很重要的必不可少的加工工序。

许多洁具厂商,对马桶座末道的打磨抛光工序,主要采用人工操作方式。如何保持产品质量稳定,一直令人颇感棘手。同时,还面临着三高问题:人力成本高、废料率高和生产中断率高(达20%)。

马丁路德的集成工程师选用ABB的工业机器人,这些机器人具有以下特点:

1、可靠性强——正常运行时间长。IRB2400是全球应用最广的工业机器人。该机器人坚固耐用,使用零部件数量降至最少,可靠性强、维护间隔时间长。

2、速度快——操作周期时间短。采用ABB独有的运动控制技术,优化了机器人的加减速性能,使机器人工作循环时间降至最短。

3、精度高——零件生产质量稳定。具有最佳的轨迹精度和重复定位精度(RP=0.06mm)。

4、功率大——适用范围广。有效载荷选项为7~20kg,最大到达距离达1.810m。

5、坚固耐用——适合恶劣生产环境。IP 67防护等级,可蒸汽清洗,备有洁净室型(100级)和“铸造专家型”。

6、通用性——柔性化集成和生产。所有型号均可倒置安装。

工作站的机器人附件设备

1、高速电主轴

2、打磨磨头

3、软件包

4、变位工作台

5、工件夹持器

6、机器人变位机,导轨

7、控制器

8、电气柜

9、安全围栏及安全门

通过采用ABB的IRB2400和IRB4400机器人集成,可以让马桶座产量翻了4倍。此外,生产周期时间缩短了五分之一,总废料率降至2%,设备停机时间接近于零。

机器人带来了成本优势和生产柔性,并能确保一流的质量,提高生产效率,使客户在价格上足以与新兴市场进行竞争。

此外,在日新月异的商业环境中,具备了快速应变能力。用户需求的日益多样化,再加上时尚的多变性以及国际竞争的日益加剧,客户可以每年必须设计生产多款新式马桶座,甚至每隔两至三年就要开发整条新产品线。

IRB2400机器人只需15分钟即可完成新型马桶座的再编程

机器人的操作精度足以确保这些新技术和新功能与产品完美融合,更何况还具有其他多种优势,如提高工作环境的安全性与洁净度,降低员工的工作疲劳 度,为员工从简单劳动向智力劳动(如监控或编程工作)的转移创造条件,从而提高员工的能动性。此外,机器人在15分钟之内即可完成新产品型号的再编程。

三、人工关节打磨抛光机器人

(一)、人工关节表面处理的客观性

人工关节有肩关节、肘关节.腕关节、指间关节 、髋关节、膝关节及踝关节等。人工关节由金属和高密度的塑胶质材,依照人体关节的构造、形状和功能制作而成,金属的种类,包括合金 (Titanium )、 钴铬合 金(Cobalt-Chrome )及不钢 (Stainless steel )等,而塑胶材质是高密度耐磨损的聚乙烯(Polyethylenc)。要保证人工关节具有平滑的关节面。因而人工关节的表面处理十分重要。

目前人工关节的表面处理主要依靠人工来打磨抛光。人工的打磨抛光不仅工效低,而且很难保证一致性,因此存在着许多人为的隐患。

因此MartinLord采用机器人集成为人工关节打磨抛光柔性单元,具有很高的灵活性、重复精度以保证工艺的可重复性及保证质量的稳定。

(二)、MartinLord人工关节打磨抛光机器人的集成

1、选用的机器人:

2台德国KUKA KR30HAz工业机器人。该机器人具有30 kg的承载能力且最大作用范围为近两米。每台机器人在整个工艺流程中处理不同的工作步,且在此过程中不需要将植入物放下。

2、机器人的周边设备:

(1)、高速电主轴:三种高速转轴供选择,Precise SD5084、FISHER MFF1224/42、FISHER MFF1224

(2)、两台以PC为基础的库卡机器人控制系统,包括带视窗操作界面的控制面板

(3)、气动夹持器

(4)、夹持器更换系统

(5)、打磨及抛光工位

(6)、测量设备

(7)、冲洗或清洁部件及相应的清洁膏

(8)、堆垛系统

(9)、机器人编程

(10)、机器人与打磨设备之间的接口

(11)、变位工作台

(12)、控制器

(13)、电气柜

(14)、安全围栏及安全门

(三)、人工关节打磨抛光机器人机床的特点与价值

在两个机器人舱内均安装有集成了测量设备的打磨及抛光工位,在此工位上,两台机器人可以对髋关节假体逐步分区进行加工处理。在此过程 中,KR30HA可使假体始终保持在一个规定的位置。为使在更换到第二台机器人后还能够保持假体的位置,机器人将假体与相应的夹持器一起接过。库卡机器人 可分三个班次打磨及抛光批量最多200个的植入物。在完成打磨及抛光以后,在机器人舱外还会接着进行一项附加的表面处理工序。

该项目成功的一个重要前提就是为这项应用而专门设计开发的气动夹持器。终端效应器必须能将髋关节假体牢牢握住,但是又不允许对其造成任何损伤。

1、精确度极高

为使机器人能够极为精确的完成工作而对其进行了完全的测量。这是其他生产商所提供的机器人不具有的独有特征。

2、更大经济效益

与之前主要为手工传递的工艺相比,全自动化带来了更高的生产能力、可复制的质量,并最终带来了更大的经济效益。经济上的优势还在于其所需占用的场地小、性价比高。

3、灵活性高

灵活的机器人可传送不的产品系列,每个系列可能包含六至八种不同的髋关节假体。另外,机器人还可以在不用放下假体的情况下完成多个工作步骤。如果使用其他的技术设备,则必须不断的取下假体并将其送到下一个设备。

4、节拍时间短

使用两台机器人可使节拍时间很短。

-

磨粒流的模具抛光加工

磨粒流加工工艺的原理是:采用高分子聚合物或者是能达到一定切削力的磨料,通过挤压作用,流动磨料中间的磨粒不断对工件表面进行研磨,从而达到抛光去毛刺的加工效果。 磨粒具有流动性,只要通过挤压,磨粒可以达到常规刀具所不能到达的孔内部,特别是微

2013-09-10 -

汽车零部件机器人去毛刺的特别优势

对汽车零部件进行全自动倒角去毛刺是当代很多汽车零部件制造商目前急需要解决的困难和难题,因为很多汽车零部件都是由不规则形状所构成,需要倒角、去毛刺的位置形状复杂多变、区域多、倒角边很复杂。 一、人工去毛刺存在的问题 在以铸件为毛

2013-09-09 -

冲压件双面去毛刺的解决方案

冲压件是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。 冲压件应用很广泛,全世界的钢材中,有60~70%是板材,其中大部分是经过冲压制成的。例如,汽

2013-09-09 -

超精密平面工件磨削和去毛刺的一体加工

为了保证超精密平面工件的平面度和光洁度,一般采用双端面研磨工艺来实现。但即使如此,这些工件的边缘由于磨削,仍然产生毛刺。因此,磨削加工后的平面工件,还要边缘去毛刺加工。 怎样才能使超精密平面工件的表面高精度加工和边缘去毛刺全部搞定,特别

2013-09-09