钛合金/铝合金异种金属的搅拌摩擦焊接

发布日期:2012-11-01 兰生客服中心 浏览:6308

采用搅拌摩擦焊对TC1钛合金和LF6铝合金异种材料进行了连接,研究了工艺参数对焊缝表面成 形、焊接接头横截面形貌和接头的抗拉强度的影响规律。结果表明,钛合金/铝合金异种材料焊接难度较大,容易产生裂纹、沟槽等缺陷,当搅拌头旋转速度n为750r/min和950r/min,且焊接速度v为118mm/min和150mm/min时均能获得较好的焊缝表面成形,但n 为750r/min时焊接接头横截面钛/铝的界面结合不好,导致接头强度很低。当n为950r/min、v为1118mm/min 时钛合金/铝合金异种材料搅拌摩擦焊接头的强度最高,为131.1MPa。

铝合金、钛合金是航空航天、能源等高新技术领域中广泛应用的金属材料,其中钛合金有许多独特的 优点,如质轻、比强度高、抗冲击等,成为航空航天重点发展的新材料之一[1]。减轻重量、提高推重比、增加有效载荷等一直是航空发动机和飞机结构设计追求 的目标,国内外统计数据表明,二、三、四代军用战斗机各类金属结构材料的用量中钛合金用量大幅度上升至达到整机结构重量的38.8%[2]。钛合金研究与 推广应用的关键之一是钛与异种金属的焊接问题。针对航空材料特殊性能的要求,将钛合金与铝合金连接形成复合结构可以发挥两种金属不同的性能优势,能大大提 高航空航天领域对结构件性能的要求,具有重要的理论意义和实际应用价值,在未来航空结构等领域有广阔的应用前景。

然而,钛合金与铝合金都 是活性、极易氧化的金属,两者熔点、热导率、热膨胀系数以及晶体结构等物理性能差异很大,采用常规的焊接方法难以获得满足使用性能要求的焊接接头。目前, 国内外采用电弧熔钎焊[3]、激光熔钎焊[4]、固态扩散焊[5]、液相扩散焊[6]等方法对钛和铝异种材料的焊接进行了研究。搅拌摩擦焊是一种固态扩散 焊接方法,基本不受材料的物理化学性能、机械性能、晶体结构等的影响,对克服不同材料性能差异带来的焊接困难具有极大的优势,比较适合于异种材料的连接。 本文采用搅拌摩擦焊方法对钛合金、铝合金异种金属进行了连接,研究了工艺参数对焊缝表面成形、焊接接头横截面形貌和抗拉强度的影响规律,为获得较好的工艺参数提供指导。

1 试验条件及方法

试验材料为LF6 铝合金和TC1钛合金,试板厚度均为2.0mm。试验采用的搅拌头用高温合金制成,搅拌头轴肩直径为13mm,探针直径为5mm。用自制的焊接夹具在铣床 改装的搅拌摩擦焊机上进行焊接试验,搅拌头的旋转速度n 选用600r/min~1180r/min,焊接速度v 选用95mm/min~190mm/min,搅拌头倾角为2°。搅拌摩擦焊时,将钛合金置于前进边、铝合金置于返回边,搅拌针偏移量为0.5mm,即搅拌 针边缘与钛合金-铝合金对接缝的距离为0.5mm。焊后观察焊缝表面成形情况,沿垂直于焊缝横截面方向截取金相试样,采用××腐蚀剂对接头进行侵蚀,观察 接头横截面形貌。按国标GB/T 2651-2008 加工拉伸试样,在WDW-50型微机控制电子万能试验机上测试焊接接头的强度。

2 试验结果及分析

2.1 工艺参数对焊缝表面成形的影响

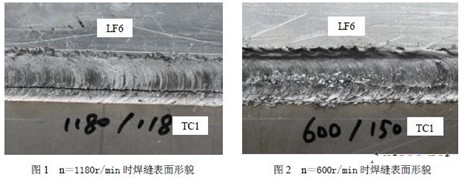

当搅拌头旋转速度n 为1180r/min、焊接速度v 在95mm/min~190mm/min 范围内变化时,焊后在焊缝偏向钛合金一侧都会出现纵向裂纹,如图1 所示。分析认为,对于钛合金/铝合金异种材料的搅拌摩擦焊,裂纹的产生与焊缝中金属间化合物的形成有关。Ti、Al 均是活性元素,根据Ti-A1 二元相图, Ti 与Al 能形成TiAl、Ti3Al、Al3Ti 等多种金属间化合物。搅拌摩擦焊时,搅拌头与工件间的摩擦热使焊缝温度提高,同时,焊缝区的Ti 与Al 在搅拌头的作用下混合,并经历剧烈塑性变形,二者的综合作用使焊缝在固态下形成Ti-Al 金属间化合物,大量脆性金属间化合物的存在使得焊缝变脆,在焊接应力作用下导致焊缝开裂。搅拌头旋转速度越高,搅拌头与工件间的摩擦发热量越多,焊缝中形 成的金属间化合物也就越多,焊缝开裂的可能性越大。因此当搅拌头旋转速度为1180r/min 时,焊缝极易开裂。

当搅拌头旋转速度降低 到600r/min、焊接速度在95mm/min~190mm/min范围内变化时,焊缝表面粗糙、两侧有较多的飞边且出现沟槽型缺陷,如图2所示。分析 其原因是,搅拌头旋转速度过低时单位长度焊缝上摩擦产生的热量过少.焊缝区温度偏低,不能形成A1/Ti塑性状态下的连接,从而使接头出现沟槽型缺陷。

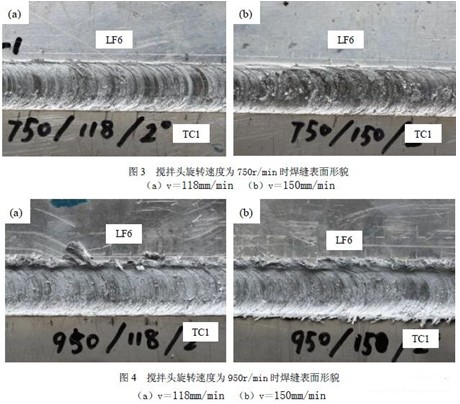

大量工艺试验结果发现,当搅拌头旋转速度为750r/min 和950r/min 时,焊接速度为118mm/min 和150mm/min 时能获得较好的焊缝表面成形,如图3 和图4 所示。当焊接速度提高到190mm/min 时由于热量不够也会出现沟槽型宏观缺陷。

2.2 工艺参数对横截面形貌的影响

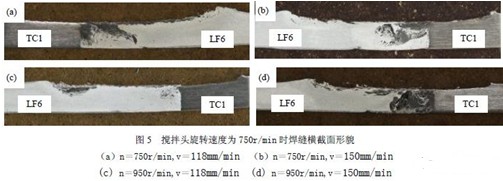

在搅拌头旋转速度为750r/min 和950r/min、焊接速度为118mm/min 和150mm/min 的焊接试样上截取金相试样,观察焊接接头横截面形貌,如图5 所示。由图可知,搅拌头旋转速度为750r/min、焊接速度为118mm/min 时(图5a),在焊核区存在部分钛,但钛合金/铝合金之间存在清晰的界面,且界面线与木材表面垂直,表明在搅拌摩擦焊过程中钛合金、铝合金没有充分搅拌、 混合;当焊接速度提高到150mm/min 时(图5b),轴肩下方钛合金/铝合金界面处存在裂纹。

当搅拌头旋转速度为950r/min、焊接速度为118mm/min 时(图5c),钛合金/铝合金界面处结合良好,且只有少数钛合金进入了焊缝,而当焊接速度提高到150mm/min 时(图5d), 靠近钛合金母材一侧的焊缝中存在大量的钛,势必会导致焊缝中存在较多的钛/铝金属间化合物,降低接头的强度。

2.3 焊接接头的抗拉强度

在 成形较好的四组参数(搅拌头旋转速度为750r/min和900r/min、焊接速度为118mm/min 和150mm/min)的焊接试样上制备标准拉伸试样,测试焊接接头的强度,每组参数取三个试样以其平均值作为该组参数焊接接头的抗拉强度,结果见表1。 由表1 结果可知,搅拌头旋转速度为750r/min、焊接速度为118mm/min 时接头强度最低,有两个试样在拉伸试验机上装夹时即断裂了,表明该组参数焊接接头中钛/铝没有很好的结合,这和焊接接头横截面形貌观察结果是一致的。搅拌 头旋转速度为950r/min、焊接速度为118mm/min时接头强度最高,为131.1MPa,但远低于LF6 铝合金母材的强度(314MPa)和TC1 钛合金母材的强度(600MPa)。因此,对于钛合金/铝合金异种材料的搅拌摩擦焊,需要进一步采取措施(如搅拌头设计、添加中间层材料等)提高接头的强 度才有可能实现工程应用。

3 结论

(1) 对于钛合金/铝合金异种材料的搅拌摩擦焊,搅拌头旋转速度过高时焊缝表面易产生纵向裂纹,搅拌头旋转速度过低时焊缝表面粗糙且出现沟槽型缺陷。当搅拌头旋 转速度为750r/min和900r/min时,焊接速度为118mm/min和150mm/min时能获得较好的焊缝表面成形。

(2)当搅拌头旋转速度为750r/min、焊接速度分别为118mm/min和150mm/min时,钛合金/铝合金的界面结合不是很好,导致接头强度很低。

(3)搅拌头旋转速度为950r/min、焊接速度为118mm/min时钛合金/铝合金异种材料搅拌摩擦焊接头的强度最高,为131.1MPa。

上一篇:搅拌摩擦焊接工件的固定要求

下一篇:镁合金与钢的搅拌摩擦焊接

-

汽车散热器搅拌摩擦焊接机床

散热器属于汽车冷却系统,发动机水冷系统中的散热器由进水室、出水室、主片及散热器芯等三部分构成。冷却液在散热器芯内流动,空气在散热器芯外通过。热的冷却液由于向空气散热而变冷,冷空气则因为吸收冷却液散出的热量而升温,所以散热器是一个热交换器。

2013-09-09 -

铝合金板材的搅拌摩擦焊接与传统焊接

一、传统的铝合金板材焊接 传统的铝合金板材焊接,主要有气焊、焊条电弧焊、惰性气体保护焊(TIG或MIG)、钨极交流氩弧焊、钨极脉冲氩弧焊等方法。必须要做一系列的辅助工作: (一)、焊前准备 1、焊前清理:包括化学清洗和机械

2013-09-09 -

双轴肩搅拌摩擦焊接机(SRPT)的优势

搅拌摩擦焊作为一种轻合金材料连接的优选焊接技术,已经从技术研究发展到工程化和工业应用阶段。 一、双轴肩搅拌摩擦焊的工作原理 双轴肩搅拌摩擦焊是通过上下轴肩夹持作用加紧工件,下轴肩代替了常规搅拌摩擦焊的垫板装置。搅拌针与驱动装置及下轴

2013-09-09 -

双轴肩铝合金板件搅拌摩擦焊接技术

搅拌摩擦焊接利用高速旋转的搅拌头和封肩与金属摩擦生热使金属处于塑性状态,随着搅拌头向前移动,金属向搅拌头后方流动形成致密焊缝的一种固相焊方法。 搅拌摩擦焊作为一种固相焊接方法,焊接前及焊接过程中对环境的污染小。焊前工件无需严格的表面清理

2013-09-09