钛合金薄板的搅拌摩擦焊接

发布日期:2012-11-01 兰生客服中心 浏览:6264

钛合金具有密度小、比强度高、热稳定性好、耐腐蚀等优异性能,被誉为“太空金属”、“海洋金属”,广泛应用于航空 航天、船舶、石油、化工等领域,是航空发动机风扇、压气机轮盘和叶片等重要构件的首选材料[1]。钛合金采用常规熔焊方法焊接时,易出现焊件变形大,接头 残余内应力大,组织粗大化,焊缝易产生气孔等缺陷,导致接头的塑性和韧性下降。因此,对于钛及其合金的焊接宜采用固相连接技术。

搅拌摩擦焊接(Frictiong stir welding, 简称FSW)是英国焊接研究所(The welding institute,简称TWI)于1991年发明的新型固相焊接技术,已在航空航天、车辆、造船等行业得到了大量成功应用。在FSW过程中工件不熔化, 无熔焊缺陷,焊缝为致密的锻造组织, 且实现了用熔焊难以保证质量的裂纹敏感性强的7000、2000系列铝合金的高质量连接[2-4]。该技术已成功应用于铝、镁等低熔点材料的焊接,近年来 开始向钢、镍基合金和钛合金等高熔点材料转移[5, 6]。高熔点材料在FSW过程中,搅拌头将经历较高温度和克服更大阻力,要求搅拌头具有良好的高温综合性能。文中选用镍基高温合金搅拌头,采用自制的气体 保护装置对TC4钛合金进行了搅拌摩擦焊连接,研究了TC4钛合金的搅拌摩擦焊工艺。

2试验方法

试验选用TC4钛合金板材,轧制退火态,试样尺寸为232mm×75mm×2mm,其主要化学成分如附表所示。

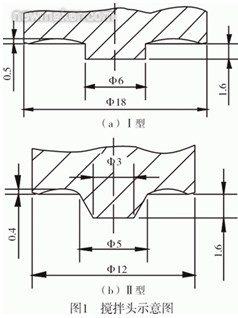

试验在X53K型立式铣床改制的搅拌摩擦焊设备上进行,试验使用了两种搅拌头,其材料为定向凝固镍基高温合金,具有良好的中、高温综合性能及优异的热疲劳性能,搅拌针的形状分别为光面圆柱形和锥形,搅拌头的尺寸如图1所示。

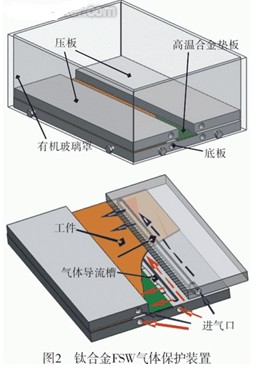

焊前对接缝面的氧化膜给予机械清除,光洁处理后用丙酮清洗,除去油污。焊接过程中采用氩气进行动态保护,图2为钛合金FSW气体保护装置。

氩气从压板和底板的进气口流入, 通过导流槽后分别流向待焊工件的正面和背面,对工件的背面和正面同时进行保护。焊前预先通入氩气,由于氩气的密度大于空气 (ρAr=1.784kg/m3, ρ空=1.293kg/m3),在有机玻璃罩的隔离下,通入的氩气向下沉降后将工件与空气隔离,在工件附近形成氩气保护氛围,从而避免工件在焊接过程中发 生氧化。

对焊接后的试样采用线切割沿焊缝横向取金相试样,经磨抛后用Kroll 试剂进行侵蚀;用XJP-2C型金相显微镜进行显微组织观察;利用HVS-1000 显微硬度仪进行焊接接头显微硬度测定,试验力为2.942N,加载时间10s。

3 试验结果及分析

3.1 焊缝形貌

图3为采用Ⅰ型搅拌头进行FSW 获得的焊缝形貌。从图中可以看出焊缝表面存在氧化现象,氧化后呈浅黄色,少量为深蓝色。这主要与氩气保护的力度及气体流动的不均匀性有关, 因此,焊接过程中必须对焊接区域及尚处于高温状态的焊缝进行保护。

TC4钛合金FSW接头横截面形貌呈典型“碗”状结构,表层为轴肩摩擦作用区(约0.5mm厚),中间为搅拌针作用区,如图3(b)所示;钛合金FSW接 头形貌异于铝合金,轴肩对焊缝两侧底部金属的影响作用较小,两侧底部的金属还保持为母材组织,在热输入量充分的情况下应适当减小搅拌头轴肩的尺寸。

3.2 组织分析

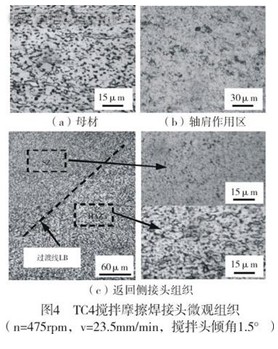

图4所示为TC4钛合金FSW接头微观组织。在光学显微镜(OM)下,白色区域与灰色区域分别代表母材微观组织的初生α相和转变β相。图4 (b)所示为轴肩作用区的组织,与母材相比其灰色区域明显减少,由于钛合金材料的导热率较低,轴肩摩擦产生的热量沿材料厚度方向上不易散失,使轴肩摩擦作 用区在高温下停留时间较长,在力和热的作用下轴肩摩擦作用区的组织发生了β相变。

接头微观组织中未观察到热机影响区(TMAZ),在搅拌区(SZ)与热影响区(HAZ)之间存在明显的过渡线(LB),其两侧微观组织变化非常明显,如图4(c)所示。

3.3 焊缝成形分析

3.3.1 压入量

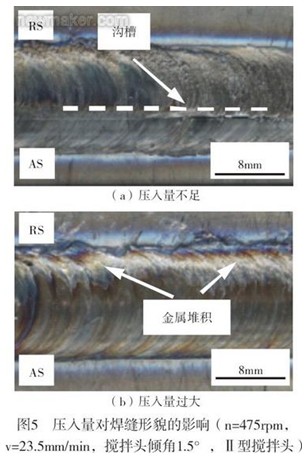

压入量对金属流动的影响很大,图5为不同压入量的焊缝表面形貌。压入量不足时,轴肩与工件间不能形成封闭的空间,已塑化的金属在压力作用下从空隙 中“溢出”,由于没有足够的金属进行补充,使焊缝表面出现沟槽缺陷;当压入量过大时,已经塑化的金属在压力作用下“溢出”,并在返回侧堆积,增加了返回侧 的飞边量,如图5(b)所示。

3.3.2搅拌头倾斜角度

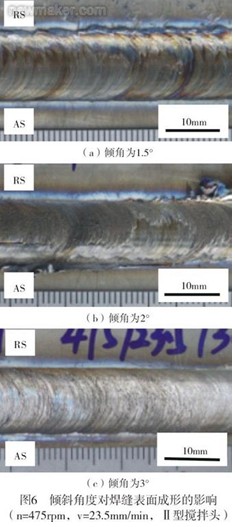

图6为不同倾角下的焊缝表面形貌, 从图中可以看出随着倾角的增大,焊缝表面被塑化金属的覆盖区域不断增大,当倾角增大到3°时,焊缝表面质量较好且成形稳定。改变搅拌头的倾斜角度能产生不 同的流动形态,在一定范围内随着倾角的增大,上层金属流动范围也将增大。搅拌头的倾斜角度较小时,搅拌头轴肩前端的金属易向上挤出,转化成飞边,减少了轴 肩凹槽内部的塑化金属量,从而影响了焊缝的成形。

3.4 硬度测试

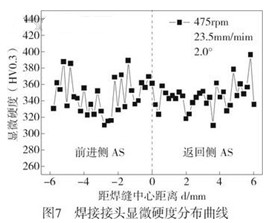

图7为焊接接头的显微硬度。从中可以看出,接头各区域的显微硬度差别不大,搅拌区的硬度值略高,返回侧的硬度比前进侧略为稳定。

分析认为,搅拌区在热和搅拌力的双重作用下发生了β相变,产生了细小的二次β晶粒,而二次β晶粒的大小对α+β双相结构材料的机械性能起主导作用,从而使搅 拌区的硬度略高一些;与前进侧相比,返回侧的硬度值趋于稳定,这与塑化金属在两侧的顺序填充有关,返回侧先于前进侧填充,而造成两侧焊缝金属的致密度略微 不同。

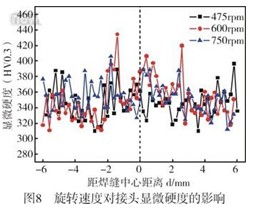

图8为不同旋转速度下接头的显微硬度,随着旋转速度的提高,二次β晶粒的尺寸不断增大,使得搅拌区的硬度略有下降。

3.5 搅拌头的磨损

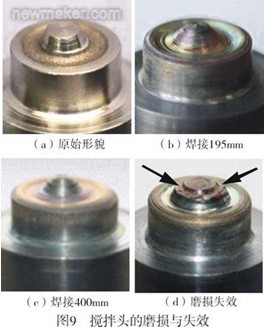

图9所示为搅拌头的磨损情况,从图中可以看出搅拌头在FSW过程中发生了剧烈的磨损,使搅拌头的原始形貌逐渐消失。摩擦产生的热量沿工件厚度方向存在不均 匀性,表面温度比底部高得多,搅拌针受到材料流动的阻力相对较大,导致搅拌针的磨损量比轴肩大,如图9(b)所示。在焊接400mm之后搅拌头的磨损比较 严重,需再次加工后才能满足使用要求。

此外,由于搅拌头长时间处于高温状态,当下压量过大时,搅拌易发生变形而失效,如图9(d)箭头方向所示,失效后搅拌针的直径大于原始尺寸,轴肩部分也发生了严重的磨损。

4.1 用镍基高温合金材料制作的搅拌头在焊接过程中的磨损较为严重,搅拌头在焊接约400mm之后因磨损比较严重而失效。

4.2 当旋转速度为475rpm、焊接速度为23.5mm/min、搅拌头倾角为3°时,可获得表面成形良好的焊缝。

4.3 对焊接接头显微硬度的测试结果表明,搅拌区相对其它区域的硬度值要高一些,主要与二次β晶粒的形成有关。

上一篇:碳纳米管与增强铜基复合材料的搅拌摩擦焊接

下一篇:铝-钢异种金属的搅拌摩擦焊接

-

汽车散热器搅拌摩擦焊接机床

散热器属于汽车冷却系统,发动机水冷系统中的散热器由进水室、出水室、主片及散热器芯等三部分构成。冷却液在散热器芯内流动,空气在散热器芯外通过。热的冷却液由于向空气散热而变冷,冷空气则因为吸收冷却液散出的热量而升温,所以散热器是一个热交换器。

2013-09-09 -

铝合金板材的搅拌摩擦焊接与传统焊接

一、传统的铝合金板材焊接 传统的铝合金板材焊接,主要有气焊、焊条电弧焊、惰性气体保护焊(TIG或MIG)、钨极交流氩弧焊、钨极脉冲氩弧焊等方法。必须要做一系列的辅助工作: (一)、焊前准备 1、焊前清理:包括化学清洗和机械

2013-09-09 -

双轴肩搅拌摩擦焊接机(SRPT)的优势

搅拌摩擦焊作为一种轻合金材料连接的优选焊接技术,已经从技术研究发展到工程化和工业应用阶段。 一、双轴肩搅拌摩擦焊的工作原理 双轴肩搅拌摩擦焊是通过上下轴肩夹持作用加紧工件,下轴肩代替了常规搅拌摩擦焊的垫板装置。搅拌针与驱动装置及下轴

2013-09-09 -

双轴肩铝合金板件搅拌摩擦焊接技术

搅拌摩擦焊接利用高速旋转的搅拌头和封肩与金属摩擦生热使金属处于塑性状态,随着搅拌头向前移动,金属向搅拌头后方流动形成致密焊缝的一种固相焊方法。 搅拌摩擦焊作为一种固相焊接方法,焊接前及焊接过程中对环境的污染小。焊前工件无需严格的表面清理

2013-09-09