铝-钢异种金属的搅拌摩擦焊接

发布日期:2012-11-01 兰生客服中心 浏览:5893

在航空航天、交通运输、船舶制造等工业中,为了减轻重量、节约能源、降低成本、满足不同的工作条件, 异种材料的焊接技术日益受到人们的重视[1]。利用铝及铝合金密度小(大约是钢的1/3),耐腐蚀性、导热率和导电性好的优势,用铝合金代替钢可以减轻结构件的重量,在重型装备轻量化方面具有良好应用前景,然而如何解决铝-钢异种材料间的连接是决定其安全使用的关键问题。

目前,铝-钢的主要连接方法有熔焊中的爆炸焊[2]、激光焊 [3]、熔钎焊[4], 还有固相连接的摩擦焊[5]。通常爆炸焊接只适用于铝-钢复合板。采用激光焊和熔-钎焊时,由于铝和钢的熔点、导热性能差异很大,在接头过渡区容易形成多 种脆性的金属间化合物,无法获得高质量的接头。旋转摩擦焊焊接铝-钢又只适用于柱形材料,接头受限制。以上各种方法都难以保证制备出质量良好的铝-钢焊接 接头,限制了其大规模应用。

搅拌摩擦焊(friction stir welding, FSW)是一种新型的固相连接方法,具有高效、环保、热变形和残余应力小等综合优点[6]。它是利用搅拌头和工件之间的摩擦热,一般低于母材的熔点,因此 焊接过程中工件没有熔化,与传统的焊接方法相比,能够有效避免气孔、裂纹等组织缺陷。此外,搅拌摩擦焊基本不受材料物理化学性能、机械性能及晶体结构等因 素的影响,对克服不同材料性能差异带来的焊接困难具有极大的优势[7],因此在异种金属连接中具有广阔前景,相关机理研究也越来越受到重视。本文将从工艺、组织、性能三分面分析铝-钢搅拌摩擦焊的研究现状。

1铝-钢工艺过程及参数

1.1搅拌头

在搅拌摩擦焊中,搅拌头的尺寸和形状对焊缝成形质量和金属流动有重要的影响。在铝-钢的搅拌摩擦焊过程中,由于钢的硬度较大,且熔点为1500℃ 左右,因此对搅拌头的材料提出了更高的要求,即具有良好的耐高温及耐磨性以提高搅拌头的使用寿命。合适材料的搅拌头能够增加摩擦,提高热量的输入,有利于 焊缝金属塑化和提高焊接质量。据文献显示,可用作铝-钢搅拌摩擦焊的搅拌头材料很多, 如热处理的工具钢[8]、模具钢[9,10,11]、镍基合金[12]、wc-co合金钢[13]等。安井利明[14]等还采用了两种材料组合的搅拌头:轴肩采用模具钢,探针材料为wo -co合金钢,有效地提高了搅拌头的耐磨性和产热量。

1.2 工艺参数

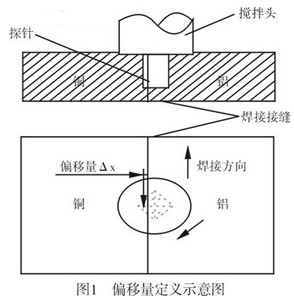

一般来讲,搅拌摩擦焊的工艺参数主要有搅拌头旋转速度n,焊接行进速度v和轴肩下压量。由于异种材料在熔点、热膨胀系数和导热率方面的巨大差异,为了避免 搅拌头的大量磨损并保证材料可以充分融合在一起,铝-钢为对接接头时,焊接工艺参数还包括探针相对焊接接缝的偏移量Δx。

图1为探针偏移量示意图

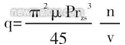

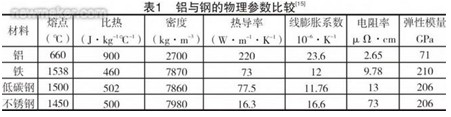

的工艺参数能够为焊件提供适当的热输入,得到表面成形良好,内部无缺陷的焊接接头。由于铝-钢的物理性能相差太大如表1所示,因此选择合适参数实现铝-钢的 可靠连接是非常困难的,尤其是厚板的参数选择,因为厚板搅拌摩擦焊温度分布、塑性流动及成形机理与薄板有很大不同。搅拌摩擦焊中,在忽略搅拌头与工件的摩 擦热的情况下,热输入可表示[14]:

其中,q:焊接热输入量,μ:摩擦系数,P:垂直压力,r:轴肩半径,n:旋转速度,v:行进速度。其中热量的输入主要取决于旋转速度(n)和行进速度(v)的比值。

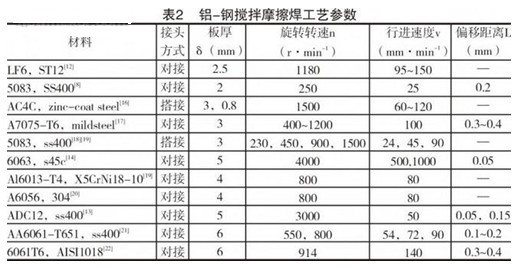

一般来讲,在适当范围内提高旋转速度或者降低行进速度时,增加焊缝的热输入量,有利于焊缝材料塑化, 在少的下压量就可以得到质量良好的接头。但如果n/v的值过大,热输入接近材料的熔点,易致焊缝金属过于塑化,影响了焊缝金属的流动,不能形成良好接头。 研究结果表明,提高热输入时会增加铝钢金属间化合物层厚度,明显降低焊接接头性能[14]。另外,当旋转速度较低或者行进速度较大时,焊缝区热输入较小, 搅拌针周围材料(尤其钢侧)没有充分塑化,无法实现铝-钢的搅拌摩擦焊接,可能出现“吻接”缺陷。目前铝-钢搅拌摩擦焊研究中,主要的工艺参数如表2。可 以看到,在对接焊中,随焊件厚度的增加,工艺参数选择范围变窄,n/v 的值一般取10左右。相比于对接接头, 搭接接头的工艺参数范围选择较宽。

1.3材料的放置位置

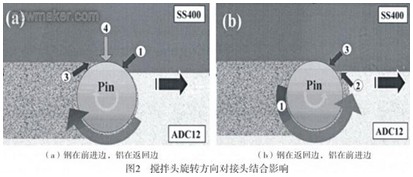

异种材料搅拌摩擦焊对接接头中, 影响焊缝质量的还有焊接工件的相对位置[23],搅拌摩擦焊前进边和返回边的温度不同,哪个方向温度高还没有定论,因此导热率相差大的异种材料相对位置对 焊缝质量有着重要的影响。一般认为将熔点较高的金属放在温度高的一侧更有利于金属的塑化和流动, 获得理想的接头,否则会导致低熔点材料熔化,影响金属流动,而高熔点的焊件却没有达到塑化状态,严重降低接头的质量。在铝-钢的搅拌摩擦焊试验中,一般将 钢放在前进边,而铝置于返回边时更易获得成形良好的接头。FUKUMOTO[13]对此进行了解释:搅拌摩擦中,塑性金属随搅拌针运动而流动,若把钢置于 前进边,铝置于返回边,塑性状态的铝沿着搅拌针流动到已塑化的钢中,保证二者充分反应融合,从而形成良好接头(图2a)。反之,塑化的铝随搅拌头进入到未 塑化的钢中,铝合金需要克服更大的阻力和钢混合,在搅拌摩擦焊中,塑化金属流动性能的好坏直接决定着接头质量的好坏,因此不能形成良好的接头(图2b)。 与此不同,南昌航空大学邢丽教授[12]进行了铝-钢的搅拌摩擦焊研究,发现钢在返回边,铝在前进边更能得到质量良好的接头,分析认为搅拌摩擦焊过程中, 返回边探针周围塑化金属的变形方向与焊核区金属流动一致,前进边探针周围塑化的母材金属的变形方向与焊核区金属受压的变形方向相反。对于搭接接头,一般是 把钢置于铝的下侧[10,19]。

总 之,采用搅拌摩擦焊技术,物理、化学性能差异较大的铝-钢能够焊接,但可选工艺参数范围较小。对接接头中,通过改变旋转速度、焊接速度、偏移距离以及材料 的放置位置, 可以提高接头的质量,铝-钢搅拌摩擦焊所需n/v在10左右,钢置于前进边时, 铝-钢更易连接,搭接接头中,采用合适的工艺参数可以得到质量良好的接头。

2接头的力学性能

2.1拉伸性能

在铝-钢的搅拌摩擦焊中,对接接头的拉伸强度较母材差距不是很大,在合适的工艺参数下拉伸强度甚至高于母材。拉伸断裂一般发生在焊核和钢侧热机影响交界面处,由于产生了硬脆性的金属间化合物,因此一般以脆性断裂为主。

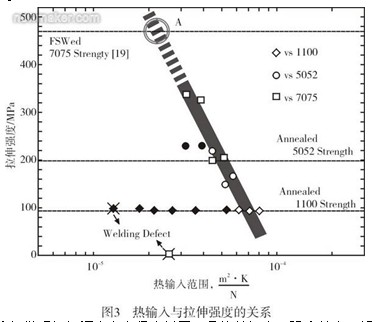

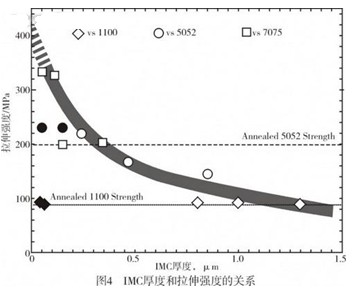

接头中硬脆性金属间化合物的含量直接影响着接头的强度[17],接头拉伸强度随金属间化合物厚度的增长而降低。金属间化合物的形成和焊接热输入有 紧密的联系,热输入增大加速脆性化合物的形核和长大,提高了铝-钢交界面脆性化合物的含量,最终降低接头的拉伸性能,如图3所示。

此 外, 接头强度与微观组织间也存在很大关系,晶粒越细小,强度越高。铝-钢搅拌摩擦焊搅拌针主要偏向铝侧,焊核区铝侧受到搅拌摩擦焊的热机作用,发生动态再结 晶,形成细小等轴晶粒, 强度很高,而钢侧导热率低且熔点较高,固相线较铝高很多,因此在接头处只进行了元素的扩散和金属元素之间的反应,生成脆性物,强度较低,如图4所示。

铝 -钢搅拌摩擦焊接头强度因金属间化合物的存在而降低,如何减少化合物的含量或者采用韧性较好的金属间化合物已成为学术界关注的焦点。根据脆性化合物的形成 特点和性能,一方面可通过控制热输入量,使得温度在铝-钢共晶温度之下,但可能会影响焊件的塑性流动。另一方面可在焊件间添加第三种材料或合金元素来改善 接头的强度[24]。

2.2显微硬度

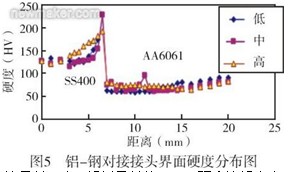

如图5所示,对接接头焊核区的平均硬度比母材都高且分布不均匀,这是因为焊缝中金属间化合物分布不均匀,金属间化合物存在的地方硬度远比母材高。

在钢侧TMAZ区的硬度比母材要高,铝侧母材的TMAZ硬度比铝合金要低,而热影响区硬度较母材有所降低,具有软化趋势,其原因可能是焊接过程中热循环作用下组织发生了变化[20],铝-钢硬度峰值出现在焊接接头中部。搭接接头硬度还没有相关研究。

综上所述,由于铝-钢搅拌摩擦焊中存在缺陷和硬脆金属间化合物,接头强度有所降低,焊缝区硬度分布不均且局部较高,接头硬度峰值出现在接头中部的热影响区。

3 微观组织

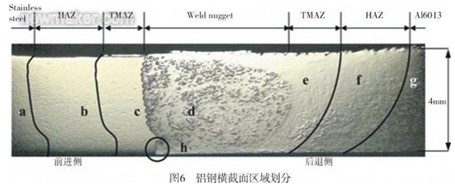

焊接过程伴随着热量的传导,焊接接头及母材由于输热量的不同而发生着组织的变化。对接接头中,根据组织成分的不同,铝-钢搅拌摩擦焊接头可以划分 7个区域,即钢母材(BM)、钢侧热影响区(HAZ)、钢侧热机影响区(TMAZ)、焊核(WNZ)、铝侧热机影响区(TMAZ)、铝侧热影响区 (HAZ)、铝母材(BM)[19],如图6所示。

在 铝-钢搅拌摩擦焊对接接头横截面铝侧存在明显的洋葱环流动形式,钢在焊核区不规则分布,有着明显的界面。搭接接头没有明显的洋葱环和热机影响区,由细小等 轴晶粒组成。热机影响区由于受塑性流动和热的双重作用,铝侧热机影响区晶粒铝母材晶粒拉长旋转90°,而钢侧由牙尖型拉长晶粒组成,热影响区的晶粒相对焊 核区较大些。无论是在对接还是在搭接中,铝-钢搅拌摩擦焊母材与焊核之间都发生了元素的迁移。由于铝原子活性比铁原子相对活跃,铝向钢侧迁移相对充分。受 搅拌针的激烈搅拌挤压力,焊核中存在很多钢的碎片,钢在铝中溶解度极小,室温下几乎不溶于铝中,但钢和铝不但能形成固溶体,还可以形成金属间化合物,在铁 中的铝都形成了金属间化合物FeAl3 等[18],因此这对接头性能产生不利影响,而搭接接头,使用镀锌钢和铝焊接能减少铝铁之间的反应,提高接头的性能[16]。

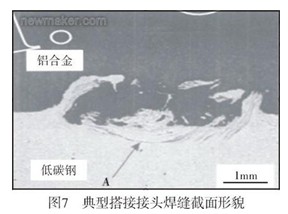

在对接接头中,由于铝-钢熔点的差异,在不同搅拌头搅拌力和热输入作用下,焊核两侧呈现不同的结构。钢侧与焊核有明显的界限且界面为曲线型,而铝侧则在搅 拌针作用下完成动态结晶,焊核与铝母材没有明显的界限,对接接头焊核主要在铝侧,焊核中心由再结晶的铝和断碎的钢组成, 还观察到了漩涡状的流动形态[20]。铝-钢的搅拌摩擦搭接接头焊核区两侧,钢在铝合金母材形成了形似“钳子”或弯钩状的分布,钢如同钳子紧抓住焊核铝合 金[12],如图7。

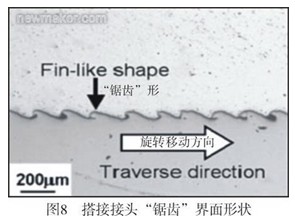

焊核区主要是层状接头,在焊核纵截面可观察到 “锯齿”形状[18],如图8。

在温度和搅拌力的作用下,铝沿着搅拌头向后迁移,而塑化的钢沿着搅拌头向上运动, 随着搅拌头向前移动,塑性状态的铝钢就会向后填充空腔,与铁形成金属间化合物,形成“锯齿”条纹。

异种金属的搅拌摩擦焊中,由于材料物理力学性能的不同,金属塑性流动形态不一样,从而动态结晶程度不同。如焊核区,钢主要以碎颗粒存在,而铝则发 生动态再结晶,晶粒比较细小。热输入量的大小及冷却速率直接影响着金属的动态再结晶,也即与旋转速度、行进速度、偏移量有关。在铝-钢的搅拌摩擦焊中,铝 的熔点较低,焊接过程中产生的热量足以使其发生动态再结晶,但不足以使熔点较高的钢发生持续的结晶。此外,钢的导热系数大概为铝的1/3,使得钢侧的温度 升高速率很慢,难以发生相变,需要更大的变形能和温度才能发生动态再结晶。

在塑性状态下焊接时,两种材料激烈混合并呈现涡流状交迭形态,在界面处能够形成金属键合[25]。铝-钢搅拌摩擦焊接头的金属间化合物一般有 FeAl、FeAl3和Fe2Al5等。热机影响区和焊核交界面处生成了金属化合物层,金属化合物层的厚度并不是越薄性能越好,而是在一定的范围内接头的 性能才能达到最佳。搅拌摩擦焊中,工艺参数的改变对金属间化合物的分布有着重要的影响,这直接影响着接头断裂的位置。

综上所述,铝-钢搅拌摩擦焊接头由七个区组成即钢母材(BM)、钢侧热影响区(HAZ)、钢侧热机影响区(TMAZ)、焊核(WNZ)、铝侧热机 影响区(TMAZ)、铝侧热影响区(H- AZ)、铝母材(BM)。由于铝-钢流动性能的差异,焊核区两侧呈现不同结构,焊核与钢有明显交界,而和铝侧交界比较光滑,在焊核处和焊核与钢的交界面处 存在着多种金属间化合物,其含量对接头强度有很大影响。

4结束语

4.1 异种金属铝-钢通过搅拌摩擦焊能够焊接,但铝-钢搅拌摩擦可选的工艺参数选择范围较小,搭接接头较对接接头参数范围要宽些,对接接头中,通过调整旋转速度、焊接速度、偏移距离以及材料的放置位置,可以提高接头的质量,铝-钢搅拌摩擦焊所需n/v 在10附近,钢置于前进边时,铝-钢更容易连接。搭接接头中,采用合理的工艺参数可以得到质量良好的接头。

4.2 铝-钢搅拌摩擦焊接头金属间化合物的存在降低了接头的性能,可以通过控制热输入量或者加入第三种材料及添加微量元素来影响金属间化合物的生成,提高接头的 强度。接头焊缝区硬度分布不均且局部较高,接头硬度峰值出现在接头中部的热影响区,可能是生成了硬度值较高的金属间化合物。

4.3 铝-钢搅拌摩擦焊由七个区组成, 即钢母材(BM)、钢侧热影响区(H- AZ)、钢侧热机影响区(TMAZ)、焊核(WNZ)、铝侧热机影响区(T- MAZ)、铝侧热影响区(HAZ)和铝母材(BM)。由于铝-钢流动性能的差异,焊核区两侧呈现不同的结构,焊核与钢有明显交界,而和铝侧交界比较光滑, 在焊核处和焊核与钢交界处存在多种金属间化合物,其含量对接头强度有很大的影响。

上一篇:钛合金薄板的搅拌摩擦焊接

下一篇:铝合金的搅拌摩擦焊接

-

汽车散热器搅拌摩擦焊接机床

散热器属于汽车冷却系统,发动机水冷系统中的散热器由进水室、出水室、主片及散热器芯等三部分构成。冷却液在散热器芯内流动,空气在散热器芯外通过。热的冷却液由于向空气散热而变冷,冷空气则因为吸收冷却液散出的热量而升温,所以散热器是一个热交换器。

2013-09-09 -

铝合金板材的搅拌摩擦焊接与传统焊接

一、传统的铝合金板材焊接 传统的铝合金板材焊接,主要有气焊、焊条电弧焊、惰性气体保护焊(TIG或MIG)、钨极交流氩弧焊、钨极脉冲氩弧焊等方法。必须要做一系列的辅助工作: (一)、焊前准备 1、焊前清理:包括化学清洗和机械

2013-09-09 -

双轴肩搅拌摩擦焊接机(SRPT)的优势

搅拌摩擦焊作为一种轻合金材料连接的优选焊接技术,已经从技术研究发展到工程化和工业应用阶段。 一、双轴肩搅拌摩擦焊的工作原理 双轴肩搅拌摩擦焊是通过上下轴肩夹持作用加紧工件,下轴肩代替了常规搅拌摩擦焊的垫板装置。搅拌针与驱动装置及下轴

2013-09-09 -

双轴肩铝合金板件搅拌摩擦焊接技术

搅拌摩擦焊接利用高速旋转的搅拌头和封肩与金属摩擦生热使金属处于塑性状态,随着搅拌头向前移动,金属向搅拌头后方流动形成致密焊缝的一种固相焊方法。 搅拌摩擦焊作为一种固相焊接方法,焊接前及焊接过程中对环境的污染小。焊前工件无需严格的表面清理

2013-09-09