高速切削的切削热和切削温度

发布日期:2012-10-22 兰生客服中心 浏览:8777

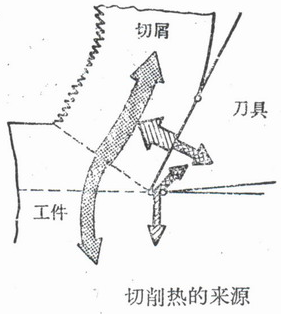

在切削过程中,切削热的来源是剪切面区域材料变形所做的功和前、后刀面所做的摩擦功,如图1所示。

图1 切削热的来源

一部分切削热传到切屑中被切屑带走;一部分热传到工件中;还有一部分热传到刀具中(图1)。据研究,当切削速度提高后,传入切屑而被切屑带走的热量份额加多,而传入工件和刀具的热量份额减小,故工件、刀具升温并不大。

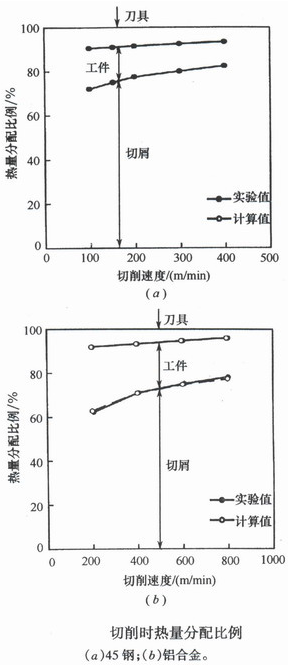

日本人用P10立铣刀,切削45钢和A15025铝合金,ap=2mm, f=0.12mm/r。图2为切削热的分配比率。

图2 切削热分配比率

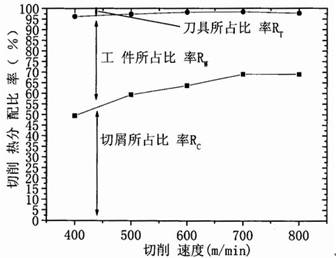

某大学做了类似的切削热分配比率曲线(图3)。工件材料为45钢(热轧),车刀用YT15刀片,ap=0.8mm, f=0.12mm/r, v =400~800m/min。如图3所示,当v=400m/min时,Rc=49.4%, Rw=46.7%, RT=3.9%。当v=800m/min时, Rc=69.4%,Rw=28.7%, RT=2.3%。故在高速时RW与RT均显著减小。

图3 切削热分配比率

Rc、Rw和RT只能说明切削热分配比率,最重要的还是前刀面―切屑和后刀面―工件界面上的切削温度或与之接近部位的温度。切削温度的测量很困难,常用的有自然热电偶、人工热电偶和红外线幅射法。

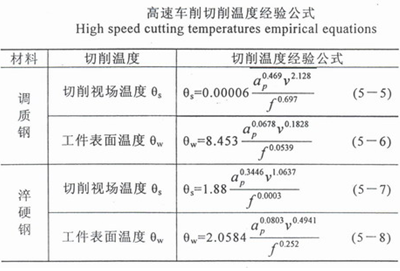

某高校做了调质钢与淬硬钢的车削温度试验。调质钢:ap=0.2~0.5mm, f=0.2~0.5mm/r, v=700~1000m/min。淬硬钢:ap=0.15~0.3mm,f=0.1~0.25mm/r,

v =100~400m/min。用红外测温仪测量温度,其结果如表所示。

表 高速车削切削温度经验公式

看来,表中的数据尚值得推敲。

过去,在切削速度小于200m/min时车削45钢时,切削温度三因素公式为

θ=C v0.41f 0.14ap0.04

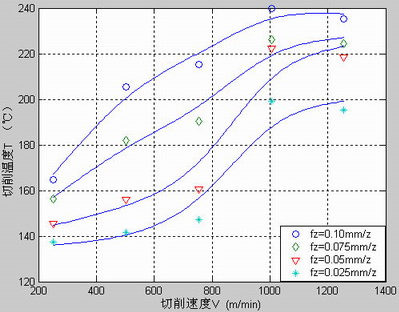

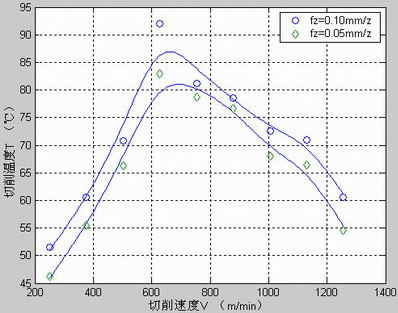

某大学用人工热电偶法测量高速下的铣削温度,其结果如图4、图5所示:

图4 铣削温度(45钢)

图5 铣削温度(铝合金5A02)

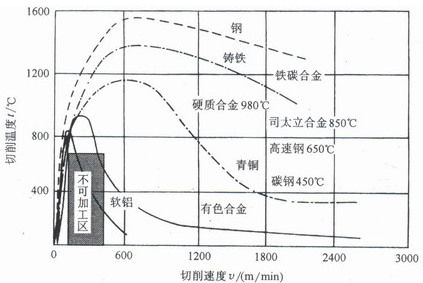

德国萨洛蒙(Carl J. Salomon)博士于1924~1931年用大直径圆锯片对有色金属进行了铣锯切削试验。发现,当切削速度增加,切削温度提高,到一定的切削速度,切削温度最高;再提高切削速度,切削温度反而下降(图6)。后来,又将此现象推广到其他工件材料。当时的试验数据后来全部丢失,工作人员已经无存,用什么方法测温也不清楚。很多人认为图中的曲线不可信。多数人认为,切削温度不存在一个最高值(峰点),切削速度提到很高时,切削温度仍应缓慢上升。

图6 Salomon的高速切削温度曲线

某大学研制了一台高速锯床,用高速钢锯片(直径φ200mm,厚3mm,60刀齿),最高转速为24000r/min,用以锯切低碳钢管(φ20mm,厚1.5mm)和铝板(厚10mm),进行了测力、测温的试验,最高切削速度达每分钟万米以上。因锯切切削面积不固定,切削时间很短,力、温测量不易测准,但是沈阳理工大学所做的工作仍是十分可贵的。

某大学用SG-4陶瓷工具端铣T10A淬硬工具钢(HRC58~65),v=110~177m/min, ap=0.1~0.5mm, fz=0.05~0.127mm/z, 铣削宽度B=40、70、100mm,铣刀直径do=160、125、80mm,切削温度θ=17.5 v 1.55 ap0.91 fz1.44 B0.46do-0.31(℃)。

某大学还做了陶瓷刀具车削几种硬材料的切削温度试验。

-

飞机零部件制造对高速铣削机床的需求

大飞机零件具有外廓尺寸大、结构复杂、重量轻的特点,在多个对接部位或活动面处有精度要求较高的多面体接头类零件。同时,随着新型材料技术的不断发展和飞机整体强度重量比设计要求的不断提高,复合材料在大飞机中的用量也越来越大。大飞机零件的这些特点对数

2013-09-06 -

高速铣削技术在飞机制造的应用

大飞机数控加工工艺技术的实现,必须依赖于满足使用要求的先进数控设备和高质量的数控刀具,换言之,就是数控设备必须具有大行程、高转速、高进给、高精度和五轴联动等特点;数控刀具必须满足高动平衡等级、高刚性、良好的耐磨性和红硬性等技术要求,刀具接口

2013-09-06 -

铝合金整体结构件高速铣削刀具材料的选择

飞机机体的 60%~70%为加入Si、Cu、Mn等合金元素的7075、7050、2024、6061类热处理预拉伸变形铝合金材料,物理和机械性能如表1所示。 表1 航空铝合金材料的物理与机械性能 铝合金牌号及状态 热膨胀系数(20~1

2013-09-06 -

铝合金高速铣削刀具参数选择

铝合金的高速切削加工,速度很高,刀具前刀面温升高,前角比常规切削时的刀具前角约小10°,后角稍大约5°~8°,主副切削刃连接处需修圆或导角,以增大刀尖角和刀具的散热体积,防止刀尖处的热磨损,减少刀刃破损的概率。在PCD刀具超高速切削铝合金时

2013-09-06