超声辅助切削加工技术的原理、系统与分类

发布日期:2015-10-16 兰生客服中心 浏览:11108

超声辅助切削加工是在传统切削加工中工具与工件相对运动的基础上,在切削工具或工件上施加超声振动,以获得更好加工性能的加工方法。超声辅助切削加工过程中,通过工具对被加工材料的机械和超声复合作用,使工具与被加工材料的接触状态和作用机制发生变化,主要通过机械切削作用、高频微撞击作用以及超声空化作用等进行材料去除。由于超声振动的引入,改变了材料去除机理,降低了工具与工件之间的摩擦力,减少了工具与工件的接触时间,增强了工具对工件的切削去除作用,从而有效地提高了材料去除率,减小切削力,降低切削热,减少刀具磨损,改善加工精度和质量。

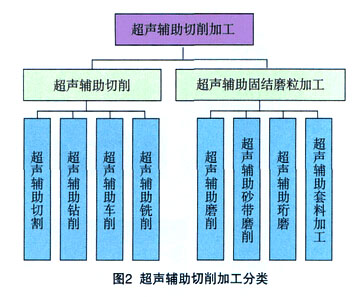

超声辅助切削加工系统主要由超声电源、超声能量传输系统、超声换能器、超声变幅杆、工具或工件、冷却液供给单元等组成。在超声辅助切削加工过程中,超声电源通过超声发生器将产生大于15kHz的高频电信号,并经过功率放大后输出功率超声信号,通过传输系统将功率超声信号传输到超声换能器,再经过超声换能器将电信号转换成相应频率的机械振动,通过超声变幅杆将机械振动的幅度增大,并传递给工具或工件,使其产生超声振动,实现超声辅助切削加工。根据超声辅助切削加工的方式不同,超声辅助切削加工技术的分类如图2所示。

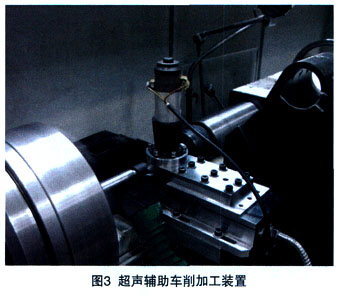

超声辅助车削是在普通车削机床运动基础上,在车刀上施加超声振动。超声振动方向主要有沿着工件旋转方向切向的振动和沿着进给方向的振动。图3为作者研制的一种安装在普通卧式车床上的超声辅助车削加工装置。

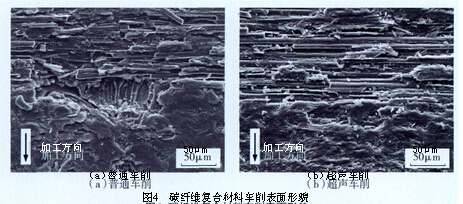

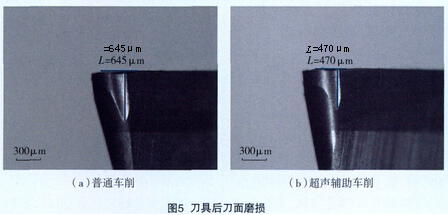

采用聚晶金刚石(PCD)刀具普通车削和超声辅助车削碳纤维复合材料的加工表面形貌和刀具磨损对比如图4和图5所示。

与普通车削加工表面相比,超声辅助车削表面碳纤维和基体过渡部位相对较光滑,碳纤维复合材料表面加工质量明显改善,刀具磨损量可减小约30%左右[1-2]。采用硬质合金刀具普通车削和超声辅助车削Ni718和C263等高温合金并和普通车削加工质量进行对比试验表明,

超声辅助车削的加工表面粗糙度降低25%~50%,圆度提高40%~50%[3]。超声辅助车削还可应用于铝基碳化硅等金属基复合材料的加工,和普通车削加工相比表面粗糙度可降低25%左右,切削力降低1/3~1/2[4]。超声辅助车削作为先进的复合加工技术,已在发动机轴、叶轮胚体、机匣和活塞等航空难加工材料零件加工领域获得了重要应用。

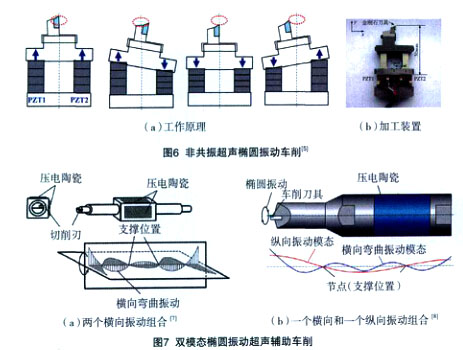

二维的超声椭圆振动车削(UEVC)是新发展起来的一种加工方法。目前UEVC的驱动主要包括两种方式:一种是非共振方式,目前主要是基于平行配置压电叠堆和相互垂直配置压电叠堆的直驱结构,这种椭圆振动需要两个激振源同时激振,其工作原理和基于该原理研制的加工装置如图6所示[5]。另一种是共振方式,主要是利用变幅杆的两个模态振动组合实现椭圆振动,其工作原理如图7所示。

研究表明,这种方法不仅能够减小切削力,改善加工精度和表面质量,减少刀具磨损,而且能实现脆性材料延性切削,既可以用于宏观加工,也可以进行微细结构加工。近几年来这种加工方法受到国际学术界和工程界的高度关注。此外,名古屋大学的社本教授等人还提出了三维UEVC的概念,代表了UEVC的最新进展。

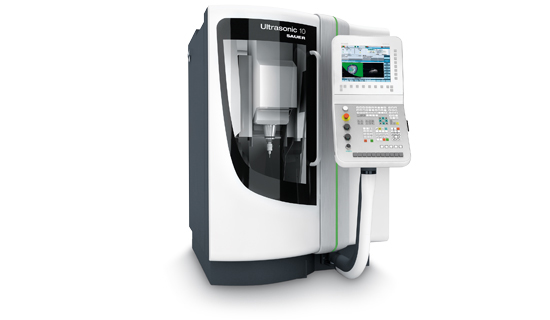

兰生专营德国DMG超声振动切削加工中心,适用于硬钢,脆性材料,陶瓷,玻璃,硬质合金等超声振动超硬和铣削加工。如有需要,请咨询我司范总,电话:0519-88113113,手机:13306110090,邮箱:fq@lanshengcnc.com

德国DMG超声振动切削加工中心:ULTRASONIC10 技术参数:

高度紧凑的ULTRASONIC 10 占地面积仅 2 m², 为牙科领域(从小型实验室到大型铣削中心)提供了工业加工各种材质的牙科成品件的方法。DMG / SAUER 以其紧凑的5 轴数控铣削中心满足了充分利用生产面积的要求。此外, ULTRASONIC 10 也应用于模 具制造、精密机械和首饰加工市场。

主要技术参数:

X / Y / Z轴 mm 120 / 120 / 200 转速范围 rpm 40.000 刀柄 HSK-25 A 轴 的旋转范围 度 -10° / +120° 进给速度范围 mm/min 10 X / Y / Z 快移速度 m/min 10 配有 15“ TFT 显示屏和 3D 软件的 DMG SLIMline® 控制面板

上一篇:难加工材料超声辅助切削加工技术

下一篇:超声辅助钻削技术

-

Lehmann数控回转工作台的显著优势

◆紧凑且质量较轻 相对于传统数控回转工作台的一个显著优势:结构极端紧凑,功率更不逊色分好,甚至更佳。 更少的干扰边缘:(GD)-40%;(DD)-41% 可以极为方便地横向操作轴(从上方) 可以十分迅速地夹紧切割刀具:最长的耐用时间

2017-02-24 -

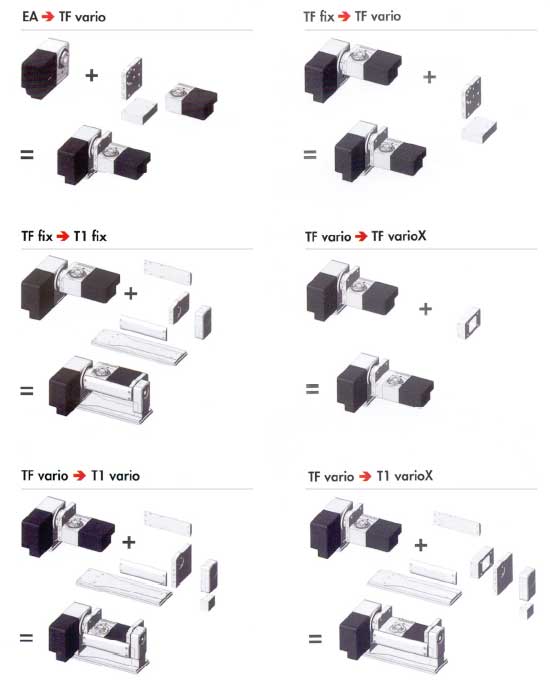

回转工作台的combiFlex模块化系统优势

仅4种φ100-500mm的基本型号,可以提供超过240种配置的数控回转工作台让您选择! combiFlex模块化系统优势主要表现在: 高保值性:随时适应新的要求 型号多样性:GD(大约-50%);DD(大约-50%) 每种尺寸

2017-02-20 -

pL Lehmann数控回转工作台3+2轴替代五轴机床的完整加工

用户是一家锁具和五金配件生产企业,拥有近300名员工。它主要为商业楼宇开发、生产和销售门窗及外墙的固定、操作和密封配件。 用户除了要生产出高品质门五金配件外,创新、高效、高性价比的生产是确保经济成果的另一个支柱,根据各个组件的需要,提

2017-02-20 -

实例讲解配套于高精密磨床的第四轴数控回转工作台

LapmasterWolters公司为了提高其精密磨床的生产力而配备了pL LEHMANN旋转台。高精密的表面加工当然需要高品质的工艺设备,LapmasterWolters数控外圆磨床,作为制造专用于表面精密加工的高精密磨床的国际市场领衔者

2017-02-20