油缸缸筒的豪克能加工案例分析

发布日期:2016-12-21 兰生客服中心 浏览:15403

某公司从1996 年开始生产轻型液压支架用千斤顶和立柱,可加工缸径∮250以下的各种液压工程缸,累计生产量已超过一万根,形成了比较成熟的加工工艺。

现有工艺水平现状

一、缸筒生产工艺特点

热处理技术:φ125以下缸径采用该公司自行研制的PLC自动控制“液压缸中频热处理线”,该线为同行业首创技术,节省材料和能源,生产效率高,质量稳定,具有国内先进水平。

二、内孔加工:引进大型复合镗滚数控机床,采用刚性镗—滚复合加工工艺,经滚压加工后其强度、硬度均有所提高,表面粗糙度在Ra0.2以上。该工艺具有效率高、质量稳定等特点,特别适用于批量生产。加工直径范围Φ63—Φ250,长度可达3000mm。缸筒止口全部采用数控车床加工。效率高、质量稳定、一致性好。

三、缸体焊接:采用CO2气体保护焊环缝焊,基本工艺为:焊前处理、焊接、探伤、打压试验。

四、活塞杆、活柱类零件生产工艺特点

此类另部件加工工艺流程为:粗加工—热处理—半精加工—精加工。外圆半精加工和密封带加工全部采用数控车床,精加工采用磨削工艺。

环套类另部件加工生产工艺特点:

导向套、活塞等是液压缸中的关键另部件,其制造质量的好坏,直接影响液压缸的性能。为保证产品质量,此类零件全部采用数控车床进行精加工。加工好的零件还要按要求进行镀锌、氧化等表面处理。

五、立柱组装线

立柱组装线适用于Φ160~Φ360缸径长度不小于1000mm立柱、千斤顶的装配。

立柱组装线由以下部分组成:上料机构、清洗设备(活柱清洗、缸筒清洗)、活塞头及密封件装配、小件超声波清洗设备、活柱缸筒装配(顶缸机)、导向环装配(压套机)、导向套装配(拧帽机)、缸筒流水线、活柱流水线、整体试压机、试验台、液压系统、控制系统等组成。

本生产线1、解决了该公司生产轻型液压支架大规格立柱装配质量不稳定问题,提高该公司生产大规格立柱、千斤顶市场竞争能力;2、该生产线自动化程度高,选用PLC控制,是又一个典型的机、电、液一体化生产流水线。 3、大大降低了工人装配劳动强度大问题。4、设计、制作成功,使该公司立柱、千斤顶的生产经营迈上一个新台阶。

六、在提高产品可靠性上,主要通过数控车床的引进,提高加工件的形位公差和配合面的粗糙度。同时,大力推广精度安全裕度管理,使配合精度在最佳状态。

七、和国外密封件公司合作,开发不同的密封结构,同时根据不同的用户要求,配臵国产或进口的密封件,以满足市场需要。

八、超生波外圆加工新工艺

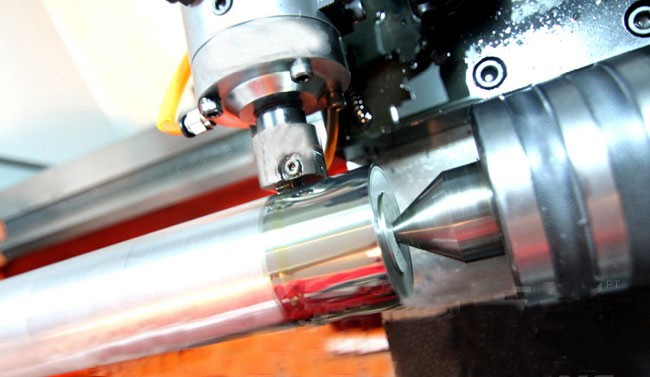

豪克能金属表面加工技术是利用金属在常温状态下冷塑性的特点,运用毫克能对金属零件表面进行无研磨剂的研磨、强化和微小形变处理,是金属零件表面达到更理想的表面粗糙度要求;提高零件表面显微硬度的同时在零件表面产生压应力,增强零件的耐磨性、耐腐蚀性及疲劳强度和疲劳寿命。

豪克能金属表面加工设备的主要特点是以超声波刀具代替原普通刀具加工,工件在普通机床上,用普通刀具将工件尺寸加工基本到位后再用豪克能金属表面加工设备加工,可使被加工工件表面光洁度提高3级以上(可达Ra值0.1,甚至更低);表面显微硬度提高 20%以上;并大大提高了工件的表面耐磨性和使用寿命。

表面粗糙度为Ra6.3的零件,经豪克能金属表面加工设备加工后零件的性能,零件的表面粗糙度达Ra0.35;大大提高了工件的表面光洁度,加工后的表面显微硬度提高20%以上,层深0.1mm-0.2mm,提高了工件的耐磨性。

通过实验,掌握了此设备加工中全面的技术参数,加工出了完全符合图纸、工艺要求的产品,为在液压缸活塞杆、活柱类外圆精加工方面的应用奠定了基础,实现以车代磨,生产效率将得到很大程度的提高,我公司的产品质量又上了一个新的台阶。在国内同行业中具有领先地位。

九、超声波清洗技术

超声波清洗原理:超声清洗是利用高于20KHz的高频电信号,通过换能器将电能转换为高频的机械振荡而传入到清洗液中。超声波在清洗液中疏密相间地向前幅射,使液体流动并产生数以万计的微小气泡。这些微小气泡的形成是在超声波纵向传播的负压区形成及生长(膨胀),而在正压区迅速闭合(爆炸)。这种微小气泡的形成,生长及迅速闭合被称为(CAVITATION)空化效应现象。在空化现象中气泡的闭合形成超过1000个大气压的瞬间高压,连续不断产生的瞬间高压就象一连串的小“爆炸”不断的轰击清洗工件表面,使被清洗物表面及缝隙中的污垢迅速剥落。这个空化作用过程就是超声波清洗的原理。

超声波清洗的优点:相比其它多种的清洗方式,超声波清洗机显示出了巨大的优越性。尤其在专业化生产企业中,已逐渐用超声波清洗机取代了传统浸洗、刷洗、压力冲洗、振动清洗和蒸气清洗等工艺方法。超声波清洗机的高效率和高清洁度,得益于其声波在介质中传播时产生的穿透性和空化冲击波。所以很容易将带有复杂外形、内腔和细空的零部件清洗干净,在超声波作用下只需两三分钟即可完成,其速度比传统方法可提高几倍到几十倍,清洁度也能达到高标准,这在许多对产品表面质量和生产率要求较高的场合,更突出地显示了用其它处理方法难以达到或不可取代的结果。

通过该项技术的引进,解决同行业中的技术难题,使千斤顶的清洁度要求满足液压支架千斤顶技术条件MT97-92。

十、抛丸喷漆线的成功实施,实现了液压缸抛丸、喷漆、烘干全自动化控制,在国内同行业尚属首例,开创了液压缸自动化喷漆先河,不仅减轻了工人的劳动强度,改善了车间环境,生产效率较手工喷漆更是成倍提高,使邯煤机液压缸喷漆向着全自动化发展迈进了一大步。

十一、满足CEN1804标准的千斤顶出厂及主要型式实验要求的成套试验设备开发引进。

上一篇:减速机漏油的解决方法——豪克能

下一篇:2017年春节放假通知

-

减速机漏油的解决方法——豪克能

减速机是所有生产型工业企业中必不可少且大量使用的工业设备。由于使用材质以及制造工艺所限,减速机在使用过程中往往出现渗漏油现象与轴类磨损现象。如果你是减速机的使用厂家或者减速机的生产厂家,当你看到上面这两张图片的时候并不会陌生,因为这是减速机

2016-12-21 -

兰生公司正式签约成为豪克能设备在常州地区的战略合作伙伴

兰生公司正式签约成为豪克能设备在常州地区的战略合作伙伴 豪克能设备是山东华云机电科技有限公司倾十几年心血自主研发的革命性创新加工技术,该技术的应用不仅使零件的粗糙度大幅度提高(Ra值可达0.05µm),更重要的是使零件

2016-10-10 -

“豪”工艺消除焊接应力技术在军工产品上的应用

军品焊接构件中存在的焊接残余应力是不容忽视的问题,“豪克能加工”工艺消除焊接应力技术的采用,使焊接应力的消除变得更容易、方便和彻底。 焊接构件在军品生产中占据越来越重要的地位,而焊接构件中存在的焊接应力是不容忽视的问题,它直接影响着产品

2016-08-08 -

实现镜面效果—滚压加工被“豪”加工所代替

您还在用滚压加工?还在因为滚压的原因导致机床精度受损?还在频繁的更换滚压刀具?还在不停的产生废件?划时代的能量加工方式——“豪”加工已经被普遍应用在航空、航天、军工等企业单位,也已经被一大批中小型企业所应用来代替滚压、磨削、抛光等工

2016-08-02