135MW汽轮发电机气封环铸造工艺改进

发布日期:2011-11-25 兰生客服中心 浏览:4502

摘要:介绍了我公司在135MW系列汽轮发电机组铝合金气封环铸件的生产过程中,应用碱性酚醛树脂砂工艺、三维实体造型、整体铸造等多项新技术、新材料及铸造工艺方案的设定,主要包括: 产品铸造工艺性分析;工艺方案的制定;新技术、新材料的应用;生产验证;工艺总结。

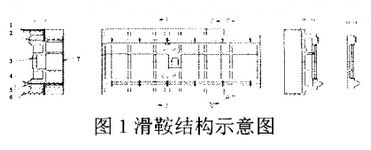

目前,我公司生产的135MW系列汽轮发电机组气封装配由三种气封环铸件组合而成,结构如图1所示。

一、现状分析

组合时左半与右半气封环先组合成半圆环,再与下半气封环( 半圆环) 组圆,经过两次组合,三处合封面成圆。左半与右半气封环组合成半圆环时,由于存在合口面,直径方向不易控制,且再与下半气封环(半圆环) 组圆时,还存在合口面,从而导致外圆不规则。虽然铸件单件划检时均合格,但在组合过程中还是存在偏错的情况,需在后续处理中进行钳修,费事费力,且外观质量不佳,如图2所示。

另外,我公司还生产上、下半环,尺寸与形状相近,采用的是两半式结构,如图3所示。由于此装配结构仅有一个合口面,便于装配时的操作,直径方向易于控制,不存在此类偏错问题,若将左、右半气封环直接合并整铸为半环,合缝面处的通风槽不会因装配的调整而产生错位。

二、工艺改进

目前,我公司已具备铸出整体半环合缝面处通风槽的能力,经与设计部门沟通,将左、右半气封环直接合并整铸为半环,与下半气封环组合成圆,如图4所示。

我公司原来生产的左、右半气封环和下半气封环铸件使用三种模样,不同铸件会产生差异;而上、下半环铸件使用同一模样生产,可减少铸件差异的产生。将左、右半气封环直接合并整铸为半环,改为图4装配结构,实现了两半气封环使用同一模样生产,减少了铸件差异的产生。

三、应用效果

铸造工艺改进后,气封环在装配时变得易于操作,可减少2/3 划线工时1/2 装配工时,提高了劳动生产率,减少了装配后的钳工修整,降低了生产成本,且大大提升了装配后的外观质量。由于左、右半气封环直接合并整铸为半环,模样由原来的3 个减少为一个,使用的砂芯由原来的10个变为5个,模样费用降低了2/3 ,铸造原材料的消耗降低了1/3 ,造型工时降低了1/2 ,生产周期缩短了1/3 。对比改进前的生产工艺,减少了铸件和模样的数量,提高了铸件的尺寸精度,降低了铸造原材料的消耗,减少了操作工时,提高了生产效率和经济效益。

-

空调压缩机阀板的加工工艺和精冲技术

一.引言 图1所示为某型空调压缩机剖视图,阀板是其中一项重要的功能件,它被广泛应用于轿车、磕碜人和货车等各种类型车辆、已经其他工业领域的制冷装置中。空调压缩机阀板大致有3种分类方法,按形状可分为圆形、方形和异性;按阀线可分为无阀线、单面阀

2016-07-19 -

浅谈汽车齿轮加工工艺发展动向

一、前言: 随着我国汽车制造业的发展,汽车齿轮加工行业也取得了长足的进步,汽车齿轮是汽车传动系统中极其重要的零部件,又是传动系统中的核心部件,所以说齿轮的品质直接关系到传动系统的品质,也是影响整车的性能和噪音的重要因素。因此,必须要更加深

2016-06-15 -

汽车覆盖件模具CAM工艺技术的研究

一、引言 在汽车制造中,汽车覆盖件与一般的机械产品从结构到制造工艺都有很大的区别,它具有曲面多、光顺性高、结构形状复杂、尺寸较大、精度要求高等特点,其模具制造技术难度大,成本高,开发周期和质量均难以控制。汽车大型覆盖件冲模CAD/CAE/

2016-06-15 -

浅谈加工数控机床本身大型结构件的工艺

一、前言 作为机械制造业的母机,机床的设计制造水平一定程度上代表了一个国家的机械制造业水平。我国工业起步晚、基础较薄弱,造成中国当前的机床行业制造水平跟国际顶尖水平还存在一定的差距。机床的设计、部件制造、整体装配对机床的工作精度起着决定性

2016-04-29