浅谈加工数控机床本身大型结构件的工艺

发布日期:2016-04-29 兰生客服中心 浏览:11078

一、前言

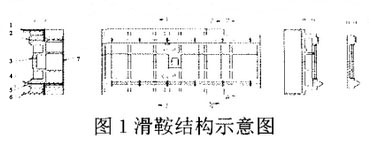

作为机械制造业的母机,机床的设计制造水平一定程度上代表了一个国家的机械制造业水平。我国工业起步晚、基础较薄弱,造成中国当前的机床行业制造水平跟国际顶尖水平还存在一定的差距。机床的设计、部件制造、整体装配对机床的工作精度起着决定性影响。在机床大件的制造环节,制造工艺对零部件的质量起着决定性作用,接下来就典型的数控立柱移动式平面磨床的滑鞍为例,浅谈机床大件的加工工艺制定。

二、数控立柱移动式平面磨床的基本结构

数控立柱移动式平面磨床的基本结构包括:床身、工作台、立柱、滑鞍、立柱支撑座。其中滑鞍气的作用是:支撑立柱在立柱支撑座上滑动(丝杆驱动),带着砂轮在Y轴上移动,实现磨削进给。

三、滑鞍的工艺制定及分析验证

从图纸入手,结合理论知识和企业的实际情况,作出该滑鞍的加工工艺流程,并附带分析验证。

1、铸造

工艺方法:毛坯使用消失模铸造法。按照图纸要求,需加工面单边壁厚增加8-10mm进行铸造,铸件不得有裂纹、沙眼、夹渣、缩松等铸造缺陷。

分析验证:生产图纸要求是HT250,所以选择铸造;某公司的该型号产品属于小批量生产,所以消失模可节省模具成本;出炉后需对铸造缺陷进行检查,提前发现缺陷并及时处理。

2、清砂

工艺方法:把工件表面所有砂子清理干净。

分析验证:铸件出炉后表面的型砂会加剧机加工刀具的磨损,因此机加工前要把型砂处理干净。

3、划线

工艺方法:将工件放置于划线平台,以底面⑦为基准垫平工件,并摆正。划中心线,检查非加工面的外形尺寸;照顾各边壁厚,划①②③④⑤⑥⑦面加工线。

分析验证:划线是大型铸件机加工前必做的工序,划线既可以检查铸件非加工面是否合格,也为之后的机加工工序中合理统筹各加工面余量提供依据,是机加工质量的重要保证。

4、粗刨(铣)

工艺方法:以①⑥面朝工作台,工件长度朝工作台长度方向,底面垫螺旋可调顶尖,调平⑦面划线。顶面粗刨刀刨⑦面留余量4-5mm。工件翻面,把工作台清扫干净,⑦面紧贴工作台,④⑤面沿工作台方向摆正,校正工件侧面并检查④⑤面余量。压紧工件。粗刨②④⑤面、粗铣①⑥③面留余量4-5mm。

分析验证:对于具有长、直面的大型工件,结合某公司的设备情况,铣、刨是一种最适合的加工方式。对于加工基准面的选择,根据产品结构来看⑦面是装配的安装基准,且面宽大,以其为加工基准面可以同时加工其他几个重要面。按照加工中的“基准先行”原则,先加工⑦面,再以⑦面为基准加工其他面。该工序第3步,以基准面⑦加工其他面时,工作台方向找不到划线面校正,可以以侧面作为校正基准,但要兼顾代加工面余量。该侧面作为粗基准,整个加工过程只能用一次。

5、热处理

工艺方法:人工时效处理,将工件装入热处理炉加热至500-550℃,保持该温度4-8h,再让工件自然冷却。

分析验证:在铸造过程中的冷却阶段由于不均匀冷却会产生残余应力;切削粗加工破坏了原铸件内的应力平衡,使得应力产生。应力不在工件加工成型前消除的话,随着时间逐渐释放,会使得工件变形甚至产生裂纹。所以必须进行去应力处理。选择在粗加工后进行时效处理,同时消除了铸造和粗加工产生的应力,可谓一举两得。

6、精刨(铣)

工艺方法:以①⑥面朝工作台,工件长度朝工作台长度方向,底面垫螺旋可调顶尖,打表调平⑦面。面铣刀半精铣,精铣⑦面留余量0.3-0.5mm,要求粗糙度Ra3.2,工件翻面,把工作台清理干净,⑦面紧贴工作台,④⑤面朝上沿着工作台方向摆正,打表校正④面、复检⑤面。压紧工件。顶面刨刀半精、精刨②④⑤面留余量0.3-0.5mm,要求粗糙度Ra6.3-Ra3.2,面铣刀半精铣、精铣①⑥③面留余量0.3-0.5mm,要求粗糙度Ra6.3-Ra3.2。

分析验证:本次摆正④⑤面在工作台方向时,直接使用④⑤面为找正基准,验证了粗基准只能使用一次原则。②④⑤面作为工作导轨,半精加工依然使用刨削,刨削可以使加工面延展性提高,晶体顺滑,增强导轨面的耐磨性;且④⑤面作为V型面,刨削更加适合。

7、铣

工艺方法:⑦面朝下,按图纸让开钻孔位置再垫等高块,④⑤面沿着工作台打表校正,锁紧工件。装万向铣头,调好直角。轻微铣一刀工件左端面,再轻微铣一刀工件侧面,这两刀为后面加工孔位做基准。定好孔位,分别钻工件两侧面上的油孔尺寸成。调直铣头,钻①②⑥面上油孔成,钻、攻③面上螺孔成,换球头铣刀铣②面上油槽成;铣头按图纸摆好角度,分别铣④⑤面上油槽尺寸成、钻油孔成。工件翻面,①⑥面朝下垫等高块,打表校正工件端面(3中所铣端面处)摆正工件,锁紧。以2中所铣端面、侧面处为定位,中心钻定各孔位置。钻⑦面上油孔成(与背面油孔相通);钻、攻螺纹成。

分析验证:大型工件在找孔位和加工斜面油槽时,难以通过人工划线和普通机床实现,此时依托大型龙门加工数控机床的宽大工作台、坐标智能化控制、万向铣头等,就很容易实现孔的定位、斜面加工。孔、槽等小型切削工序基本上放在工件最终成型工序前,在半精加工后形成的尺寸可以满足孔、槽的准确定位。该工序作为精加工前的最后一道工序,必须把所有除开精加工(或者以精加工面作为基准的加工)工序放在精加工之前完成。这样既保证精加工后再无切削工序损伤到精加工面,要保证尽量少的切削变形和吊装变形,以保证精加工质量。

8、喷漆

工艺方法:工件摆放在木方条上,非喷漆面盖好防护纸,根据图纸要求,非加工面喷防锈底漆,面漆。

分析验证:油漆作业对人体有害,必须在密闭油漆房进行,并且工人防护用品必须穿戴齐全。作业时必须用防护纸(或报纸)把非喷漆面盖住,以免勿喷到非喷漆面造成返工。

9、磨

工艺方法:⑦面朝上,①⑥面朝工作台垫可调垫块,摆正工件。⑦面自为基准校平。磨⑦面尺寸成,要求粗糙度R a0.8。将工件吊下平放。工作台清理干净,根据⑦面形状在工作台上摆好等高块,把所有等高块光一刀,保证其顶面处于同一平面。吊上工件,⑦面紧贴等高块,④⑤面沿着工作台方向摆正,打表校正④面、复检⑤面。压紧工件。平行砂轮磨①⑥②③面尺寸成,要求粗糙度Ra0.8;立磨头调好角度,分别磨④⑤面尺寸成,要求粗糙度Ra0.8。

10、检验

工艺方法:按图纸对工件尺寸进行检验。

分析验证:为保证产品质量,工件加工完毕后,必须经过检验合格后方可进入装配阶段。

11、防锈入库

工艺方法:等工价干燥后所有外露加工面涂上防锈油;再入库,待装配。

分析验证:所有零件在加工完毕后必须要防锈处理,才能进行存储,等待进入装配阶段。高精度工作面如果防锈处理做的不好,会生锈破坏工作面,影响外观质量,严重会导致返工或者工件报废。

四、结束语

数控机床大型零件的加工质量对之后的总成装配有着重要影响,优秀的加工工艺是零件加工质量的重要保证。下面介绍几款高精度加工中心,用于生产数控机床母机:

日本三井精机超高精度立式加工中心VU50A/VU65A

日本MITSUISEIKI超高精度立式加工中心,高精度,高刚性,定位精度和重复定位精度±0,001mm。

VU50A标准装配的12,000min-1主轴为直接传动方式,电动机和主轴主体进行热绝缘,因此热位移极小。X、Y轴为滚动导轨(线性导轨)的研磨滑动面,移动平滑,Z轴为方形滑动导轨的研磨滑动面,极具刚性。导轨安装面在刮研加工后已具有直线度.·垂直度,因此不仅可以保持初期精度还可以保持长期精度。另外还可提供机体温度均一化装置,不受周围温度影响以实现稳定加工。

VU65A采用方形滑动导轨能够保持长时间的高精度并实现高刚性。经过热处理的方形滑动导轨安装在被刮研加工后已具有直线度·垂直度的面上。Y轴有4个方形滑动导轨。X轴即使移动到行程末端也不会出现悬臂现象。主轴的标准规格为高刚性齿轮驱动的50T 6,000min-1,还可以选择50T 12,000min-1、40T 20,000min-1。

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

| |||

|

|

|

| |||

|

|

|

|

| ||

|

|

|

|

|

| |

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

|

| ||

|

|

|

| |||

|

|

|

|

| ||

上一篇:解决加工薄壁零件过程中变形的方法

下一篇:汽车覆盖件模具CAM工艺技术的研究

-

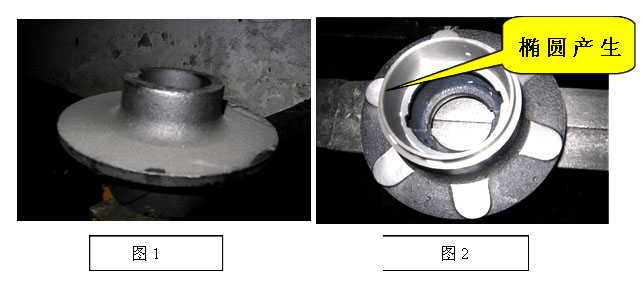

空调压缩机阀板的加工工艺和精冲技术

一.引言 图1所示为某型空调压缩机剖视图,阀板是其中一项重要的功能件,它被广泛应用于轿车、磕碜人和货车等各种类型车辆、已经其他工业领域的制冷装置中。空调压缩机阀板大致有3种分类方法,按形状可分为圆形、方形和异性;按阀线可分为无阀线、单面阀

2016-07-19 -

浅谈汽车齿轮加工工艺发展动向

一、前言: 随着我国汽车制造业的发展,汽车齿轮加工行业也取得了长足的进步,汽车齿轮是汽车传动系统中极其重要的零部件,又是传动系统中的核心部件,所以说齿轮的品质直接关系到传动系统的品质,也是影响整车的性能和噪音的重要因素。因此,必须要更加深

2016-06-15 -

汽车覆盖件模具CAM工艺技术的研究

一、引言 在汽车制造中,汽车覆盖件与一般的机械产品从结构到制造工艺都有很大的区别,它具有曲面多、光顺性高、结构形状复杂、尺寸较大、精度要求高等特点,其模具制造技术难度大,成本高,开发周期和质量均难以控制。汽车大型覆盖件冲模CAD/CAE/

2016-06-15 -

解决加工薄壁零件过程中变形的方法

一、前言 薄壁零件具有重量轻,节约材料,结构紧凑等特点,同时该特点也广泛应用在汽车行业中。但薄壁零件的加工是在车削中比较棘手的问题,其刚性差,强度弱,在加工中极容易变形;不易保证零件的加工质量。如何提高薄壁零件的加工精度将是业界越来越关心

2016-04-29