解决加工薄壁零件过程中变形的方法

发布日期:2016-04-29 兰生客服中心 浏览:17804

一、前言

薄壁零件具有重量轻,节约材料,结构紧凑等特点,同时该特点也广泛应用在汽车行业中。但薄壁零件的加工是在车削中比较棘手的问题,其刚性差,强度弱,在加工中极容易变形;不易保证零件的加工质量。如何提高薄壁零件的加工精度将是业界越来越关心的话题。薄壁件用数控车削的方式进行加工,就要对工件的装夹、加工路线、程序的编制等方面进行试验,就可以有效地克服了薄壁件在加工过程中出现的变形,保证加工精度。影响薄壁零件加工精度的因素有很多,但归纳起来主要有以下三个方面:易装夹受力变形:因工件壁薄,在夹紧力的作用下容易产生变形,从而影响工件的尺寸精度和形。易受热变形:因工件较薄,切削热会引起工件热变形,使工件尺寸难于控制;易振动变形:在切削力(特别是径向切削力)的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

二、概述

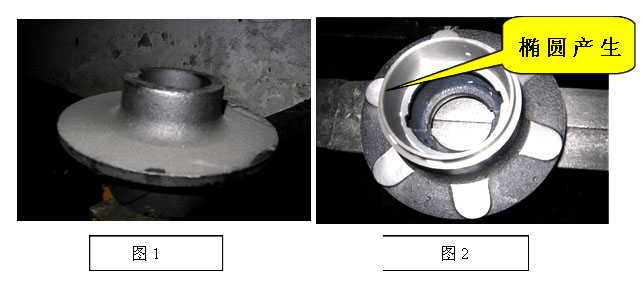

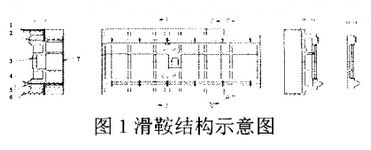

某厂的NHR汽车前轮毂零件是一个盘类零件,用数控车床加工,液压卡盘装夹,现大批量生产,加工时零件尺寸正常,但工件取下后,轴承孔φ80(-0.035/-0.057)

出现椭圆现象(见图1、图2)。

三、工艺分析及解决方案

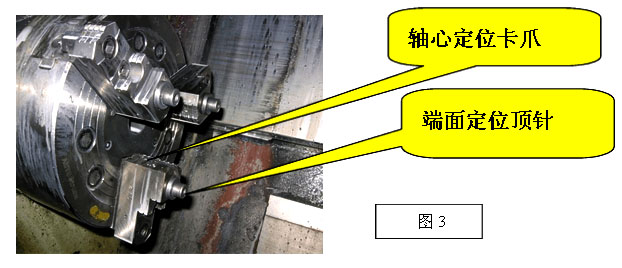

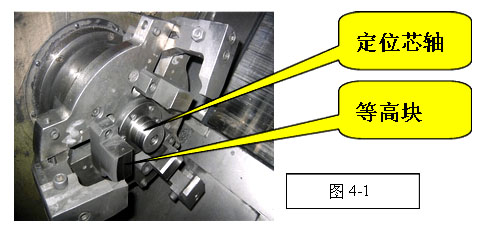

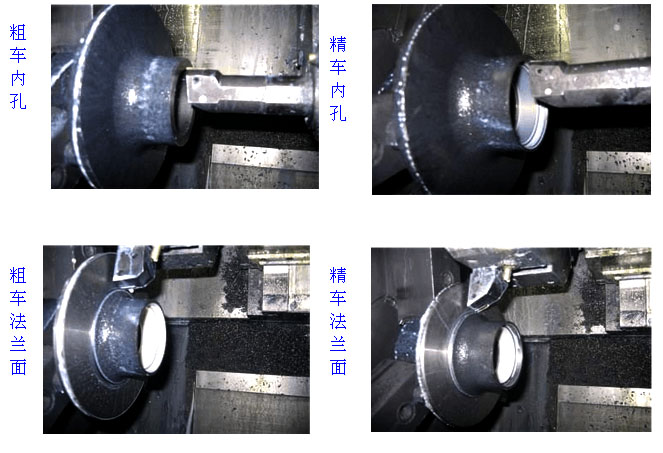

该零件要加工正反两面,在两台数控车床上加工,正面加工是以三爪卡盘夹紧反面轴承孔位外圆再以三个顶针顶靠凸台面,来加工正面的法兰面及轴承孔的粗精加工(见图3)。反面加工是以定位芯轴和三个等高定位块定位,三个拉爪压紧来粗精加工反面的轴承孔并确保长短尺寸(见图4-1);

加工顺序为:

从加工表面分析,因表面粗糙度正常,无振动造成的抖纹,可排除受振动影响;变换多个受力点及压紧点,无改善;考虑到受热可能对其造成影响,在各个时间点对产品尺寸进行测量,尺寸存在微小的变化,但加大冷却液流量却未能消除椭圆现象。为了排除主轴跳动及工装的三个等高定位块不平,把磁力表座吸在刀架上,对车床主轴跳动进行检测,发现它的径向跳动只有0.002mm,符合正常跳动范围。另外,对三个等高块的定位面在机床本体上进行切削。用百分表测试,平面度也只有0.005mm。兰生针对这种现象进行分析,可能有以下几种影响因素:

1、工件材料硬度不均的影响,当工件加工余量不均匀,或者工件硬度不均匀时,使得切削力发生变化,因而也会引起工件产生圆度误差。当车削工件时,工件转一转,切削深度就产生忽大忽小的变化。切深大时,切削力大,因此产生的变形也大,切深小时,则切削力小,变形也小,这样加工后的零件也会有圆度误差。切削力不均匀,有时还可能是由于工件的硬度不不均匀而引起。

2、平衡力的影响,当动平衡不均匀而造成离心力到达一定数值后引起系统变形导致零件产生圆度误差。在车削零件时,由于旋转部分不平衡,在每一转中,这个离心力的方向有时与切削力方向相同,有时相反。所以,这个离心力在不同角度使零件产生圆度误差,转速越高,离心力越大,圆度误差也会越大。

3、毛坯的内应力铸造毛坯内部残余内应力使毛坯在加工过程中处在不稳定的状态中,它们总是力图恢复到没有内应力的状态。若对这些毛坯进行切削加工,表面层金属被去掉,原有的应力平衡状态被破坏,工件就会发生变形,使应力达到新的平衡状态。加工完毕后,零件的变形过程仍未结束,影响工件精度的稳定性,使已加工好的零件产生圆度误差。

兰生针对上述三个可疑点进行验证:

①将10件毛坯及10件加工完的轮毂进行多点硬度测试,硬度波动范围在合格范围内,不会对加工尺寸造成直接影响;

②请某动平衡公司对该工装进行动平衡测量,所产生的离心力未使工件轴心产生偏移;

③要求多年的供货厂家提供时效处理三年的样件进行试加工,椭圆依旧出现。

排除上述三个疑点后,为了找出问题根源,兰生在加工完毕后,在不松开卡爪和松开卡爪两种情况下分别测量轴承内孔直径,发现NHR轮芯20#工序在机床上测量有0.002mm的椭圆,拿下来测量发现有0.022mm——0.04mm的椭圆。属装夹变形,原因是在加工反面之前,正面的法兰面已成凹形。而20#工序是靠法兰面定位,受力点也在法兰面,在加工反面时由于受夹紧力作用,法兰面与等高块附贴。一旦松开卡爪法兰面又恢复成凹形,从而导致反面的轴承孔出现椭圆。

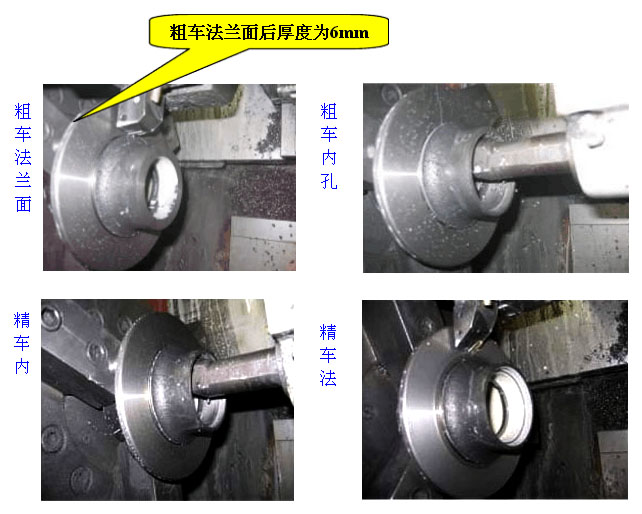

经过分析,法兰面变成凹形是发生在10#工序中。在加工10#工序粗车法兰面(毛坯原法兰面厚度13mm左右)后,由于法兰面变薄(粗车法兰面后厚度为6mm左右),而中间还有粗车内孔和精车内孔(加工时间为3.6分钟),长时间夹紧导致法兰面在加工过程中出现缓慢变形中凸,而在10#工序加工结束松夹后,法兰面内凹。(见图4-2、4-3)。

为了防止法兰面在加工后出现凹形,调小卡盘压力后,加工时零件又经常打滑。减少正面车法兰面时的夹具夹紧时间应该是有效的办法,因此决定将粗车内孔和精车内孔放到车法兰面之前(改善前的加工路线是1.粗车法兰面 2.粗车内孔3.精车内孔4.精车法兰面),把加工路线改为1.粗车内孔2.精车内孔3.粗车法兰面4精车法兰面。这样从粗车法兰面到精车法兰面就减少了3.6分钟的夹紧受力时间而法兰面的变形量也就大大减小。

改善后的加工路线 :

经过工艺优化以后,加工500个轮芯,反面的轴承孔的椭圆都控制在0.002-0.006mm范围之内。

下面介绍一款车削中心,用于生产轴套、增压器、中央回转气缸、叶轮等:

德国SPINNER斯宾纳TTC300系列双刀塔数控车床车削中心

德国SPINNER双主轴三刀塔数控车床TTC系列车床,采用交互式编程的最先进的数控系统和驱动装置,是用于盘类工件加工的最佳内置自动化解决方案。

| 概述 | 指标项目 | 单位 | TTC300-52 | TTC300-65 |

| 最大回转直径 | mm | ~400 | ~400 | |

| 最大车削直径 | mm | ~250/200 | ~250/200 | |

| 最长车削长度 | mm | ~400 | ~400 | |

| 行程 X1 / X2 / Y/ Z | 180/110/(+40/-40)/450 | 180/110/(+40/-40)/450 | ||

| 快进 X1 / X2 / Y / Z | m/min | 15/15/15/24 | 15/15/15/24 | |

| 主轴 1 | 最高转速 | U/min | 5000 | 4000/5000 |

| 卡盘规格 | mm | 210 | 210 | |

| 主轴功率(100%/40%) | kW | 15/19 | 21/27 | |

| 扭矩(100%/40%) | Nm | 96/121 | 267/348 | |

| 主轴中心通孔 | mm | 52 | 65 | |

| 主轴 2 | 最高转速 | U/min | 7000 | 7000 |

| 卡盘规格 | mm | 130 | 130 | |

| 主轴功率(S3 60% / S1) | kW | 8/6 | 8/6 | |

| 扭矩(S3 60% / S1) | Nm | 63/49 | 63/49 | |

| 刀塔 | 刀具站 | 2x12 | 2x12 | |

| 装夹具 | VDI 25 / BTM 45 | VDI 25 / BTM 45 | ||

| 自驱刀具 | 2x12 | 2x12 | ||

| 最高转速 | U/min | 6000 | 6000 | |

| 其它 | 重量 | ~5500 | ~4600 | |

| 占地面积(LxBxH) | m | 2,2x2,0x2,0 | 2,2x2,0x2,0 |

上一篇:加工汽车细长传动轴类零件的工艺

下一篇:浅谈加工数控机床本身大型结构件的工艺

-

空调压缩机阀板的加工工艺和精冲技术

一.引言 图1所示为某型空调压缩机剖视图,阀板是其中一项重要的功能件,它被广泛应用于轿车、磕碜人和货车等各种类型车辆、已经其他工业领域的制冷装置中。空调压缩机阀板大致有3种分类方法,按形状可分为圆形、方形和异性;按阀线可分为无阀线、单面阀

2016-07-19 -

浅谈汽车齿轮加工工艺发展动向

一、前言: 随着我国汽车制造业的发展,汽车齿轮加工行业也取得了长足的进步,汽车齿轮是汽车传动系统中极其重要的零部件,又是传动系统中的核心部件,所以说齿轮的品质直接关系到传动系统的品质,也是影响整车的性能和噪音的重要因素。因此,必须要更加深

2016-06-15 -

汽车覆盖件模具CAM工艺技术的研究

一、引言 在汽车制造中,汽车覆盖件与一般的机械产品从结构到制造工艺都有很大的区别,它具有曲面多、光顺性高、结构形状复杂、尺寸较大、精度要求高等特点,其模具制造技术难度大,成本高,开发周期和质量均难以控制。汽车大型覆盖件冲模CAD/CAE/

2016-06-15 -

浅谈加工数控机床本身大型结构件的工艺

一、前言 作为机械制造业的母机,机床的设计制造水平一定程度上代表了一个国家的机械制造业水平。我国工业起步晚、基础较薄弱,造成中国当前的机床行业制造水平跟国际顶尖水平还存在一定的差距。机床的设计、部件制造、整体装配对机床的工作精度起着决定性

2016-04-29