加工汽车细长传动轴类零件的工艺

发布日期:2016-04-29 兰生客服中心 浏览:14671

一、引言

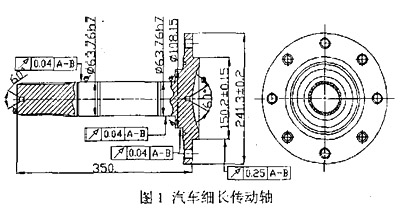

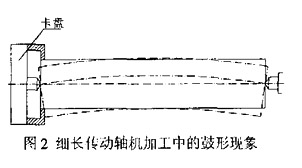

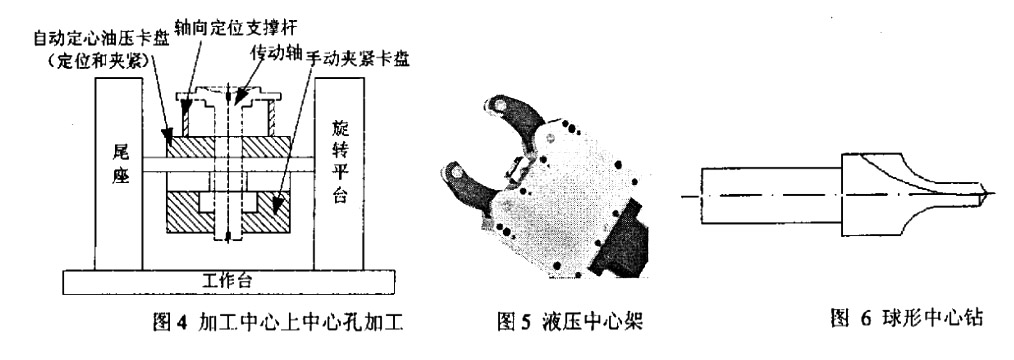

轴类零件的长度与直径之比大于5即为细长轴零件。汽车传动轴是这类零件中的一种。如图1所示。传动轴除了具有细长轴零件的特点外,零件两侧的直径差比较大,致使零件两端的线速度差别也大。由于在汽车运行中传动轴需要高速运转,同时要传递较大的扭矩,因此不但要求传动轴有较好的动平衡性能,也要求零件有高的抗疲劳强度。但这类零件在实际切削加工过程中由于其刚性差而极易产生弯曲和震动,难以获得良好的加工精度和表面粗糙度,且在加工中热扩散差,线膨胀大,当工件两端顶紧时受热变形和切削力作用影响热易产生弯曲,工件容易加工成鼓形,如图2所示。这类零件在生产中是一个加工难点,需要在加工工艺方案中采取硬顶的措施才能获得较好的加工效果,以保证零件的加工性能。目前汽车制造业的高速发展,对汽车传动轴类的零件加工更是提出了优质、高效的要求。

二、传动轴零件的加工要求及工艺方案

1、加工要求及加工中的难点

为使传动轴达到高动平衡性能,则要求在各个加工工序中基准必须统一,而且最好与动平衡检测时的基准一致,以减少由于基准转换而造成加工精度和形能公差达不剑要求。因此加工时必须以轴两端中心孔为定位基准,而且设备稳定性要求较高。

在本零件加工过程中,两个Φ63.76及Φ108.15的尺寸精度及跳动公差要求较高,必须一次加工完成,方能保证加工零件达到图纸要求和保证加工出的零件达到零缺陷。

浚传动轴采用的材料是40CrMo4,零件毛坯采用模具锻造成型,零件在加工前需经过调质处理,故零件表面存在硬皮且材料组织比较紧密,特别是在分型面及圆角处,在加工这些部位时切削力和切削热增加,容易造成刀具崩刃和热磨损。此外,该工件长径比大、加工工序多、加工批量大,这些因索进一步增加了该工件的难度。

2、加工工艺分析

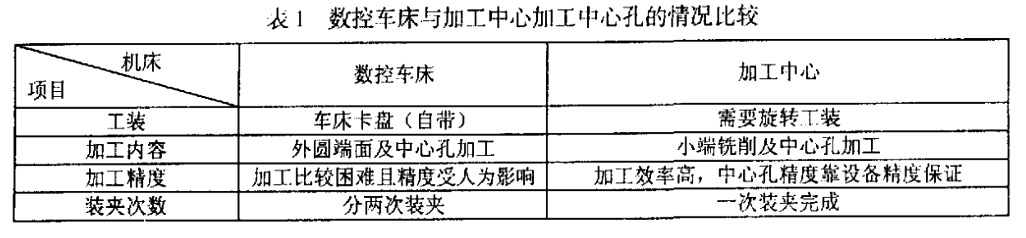

根据传动轴零件图纸上的技术要求,需要采用车削、钻削、滚花键、磨削才能完成加工,必须经动动平衡测试。为了防止由于基准不统一而产生系统误差,可采用加工精度较高的中心孔作为定位基准。加工中心孔的粗基准如何选择是关键。由于零两个Φ63.5轴承位(图1所示)的加工精度对动平衡影响最大,而且在毛坯制造过程中,小端也是一次成型,故可选择这两个轴承位作为径向定位粗基准,以Φ241.3端面(图l所示)作为轴向定位粗基准,这样可以保证工件加工余量的均匀。依据数控车床和加工中心的特点,这两种设备都能加工出中心孔,但各有优缺点,如表1所示:

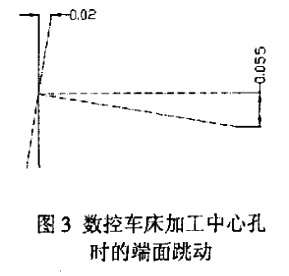

车床虽然不需要增加工装,但需分两次装夹,特别是在加工小端时,由于工件悬伸长,刚性差,易振动,致使无法加工,在装夹时也很容易造成偏差,即使大端与主轴回转中心垂直度误差仅为0.02mm,也将造成小端达到0.05mm跳动偏差,如图3所示。

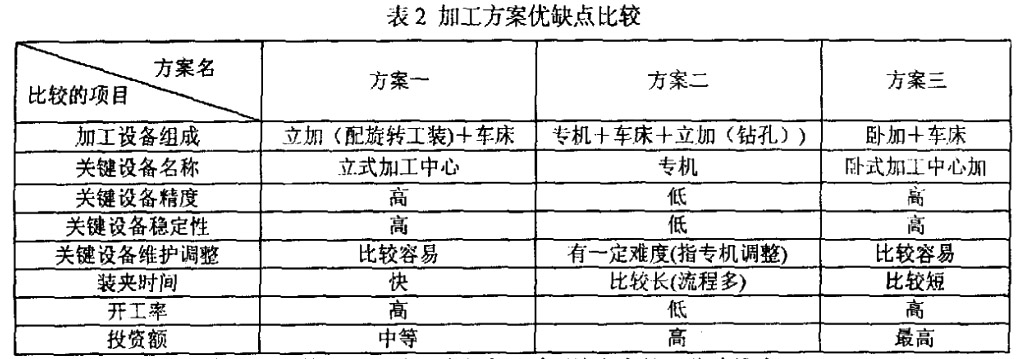

加工中心虽然需要增加旋转工装,但它是一次装夹完成两端中心孔加工,精度靠设备保证,故加工稳定性高。图4为工装示意图,其回转平台采用数控分度头,定位精度为5秒,零件径向定位采州液压中心架,此中心架具有高精度,自动定心牦点,其外形如图5所示。

中心孔形式对加工也有一定的影响。通常中心孔都具有60度锥度,由于零件长径比大,而且机床主轴与尾架有细微同轴度偏差,这些都可能造成中心孔表面划伤和精度破坏。为避免这种情况发生,可以采用如图6所示的球形中心钻加工球形中心孔。球形中心孔与60度顶针在轴向接触必然是两点,两点决定一直线,故保证了加工精度。

在传动轴的车削加工中,零件外圆与中心孔都在起定位作用,但由于毛坯不均匀,必然与中心孔存在一个大的同轴度误差,且膏盘三爪为刚性连接,必然造成中心孔不能起到定位作用。为解决这个问题,可采用如图6所示的带中心顶针液压浮动卡盘。此类卡盘主要用于加工轴类零件,以轴心线为基准,三爪具有浮动补偿功能。故能保证中心孔定位。

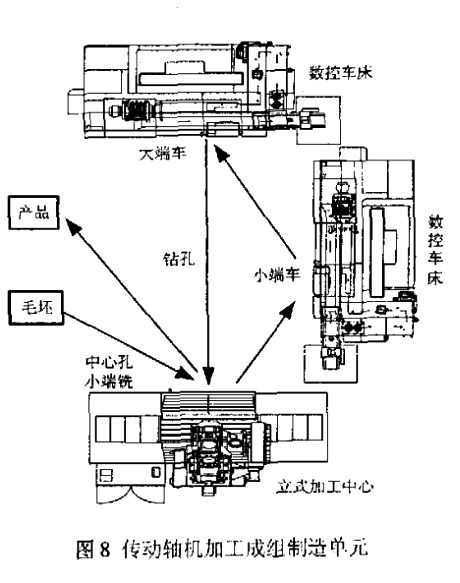

3、工艺方案的技术经济分析

从上述分析可知,在加工方案选择上,除使用立式加工中心配旋转工装加工中心孔外,还可以利用平端面钻中心孔专机和卧式加工中心完成中心孔这一关键工序加工,这三种方案的优缺点如表2所示:

从表2可以看出,方案一是较为理想的工艺方案。采用该方案的工艺路线为:

(1)在加工中心上利用旋转工装完成两端中心孔加工和小端面铣削;

(2)在数控车床上利用带中心顶针浮动卡盘完成小端车削加工;

(3)在数控车床上利用带中心顶针浮动卡盘完成大端车削加工。

(4)在加工中心上利用钻孔工装(与旋转工装放在同一工作台上)完成孔加工。

(5)在高效滚齿机上滚出花键。

(6)在外圆磨床上磨出两轴承位。

三、传动轴零件加工方案的实施

1、设备选择

(1)车床选择

由于零件车削需要加工工序较多,而且精度要求高,因而车床首选全功能数控车床。依工件最大直径及需加工长度和所需刀具,选择数控车床FCL-300。该机床主要参数为:最大加工直径450mm,最大加工长度700mm,最大棒材通过直径77mm。10工位油压伺服刀塔。

(2)加工中心选择

在加工中心上需要完成中心孔、铣削小端面、钻孔及倒角工序。由于零件本身特点,无法从零件小端完成钻孔和倒角。为保证加工质量及加工效率,必须采用从大端进行钻孔及反扩倒角办法来完成零件孔加工。选择的没备必须要有足够大的工作台面积和足够高的z轴行程。为了防止换刀时发生干涉现象,应选择刀臂式换刀机构。

依上述要求,选用FALCON-2040VMC-L加工中心。该机床主要参数为:X/Y/Z三轴行程1020/5/10/510mm,工作台面积1200X500mm,刀臂式换刀,刀库容量24把。该机床具有良好刚性结构,三轴采用线轨结构,比较高的快移速度和定位精度。将能很好满足铣削,钻削加工。

2、刀具选择

由于传动轴零件比较细长,在加工时其加工精度容易受下列因素影响:

1)切削力因素:在切削三要索中切削深度影响最大,进给量次之.切削速度影响最小。在刀具切削角度中刀前角和倒棱宽度影响最大,前角大,倒棱宽度小,切削力小。主偏角,刃倾角,刀尖圆弧半径对主切削力影响不大,但对径向力影响大。

2)切削温度因素:在切削三要素中,影响切削温度最大的是切削速度。进给量影响不如切削速度,因为进给量增大,切削温度增加,但切屑变厚,带走热量也多。切削深度影响最小。在刀具切削角度中对切削温度影响最大的是前角、主偏角、倒棱和刀尖圆弧半径。增大前角,减小主偏角,合理倒棱和刀尖圆角,可控制切削温度。

根据上述,选用的刀具和切削参数如下:

粗车:正型刀片,刀片基体材质ISO代码P20-P30和M15-M30,具有TiC、TiCN、AI203和TiAiN复合涂层。这些涂层具有如下特点:TiC是一种高硬度的耐磨化合物,有良好的抗后刀面磨损和抗月牙洼磨损能力。TiCN性能具有TiC和TiN的综合性能,其硬度高于他们两者,是比较理想刀具涂层材料。AI203涂层在高温下能保持良好的化学稳定性和热稳定性。TiAiN具有良好的抗氧化,抗扩散磨损和抗后刀面磨损能力,尤其具有很高的高温硬度,适合于高速切削加工。粗车时选择主偏角91度外圆车刀杆。粗车时切削用量:V=160-250m/min,f=0.2-0.3mm/rpm,ap=1.5-2.5mm。

精车:刀片基体材质ISO代码P10-P30和K10-K25,选择主偏角95度外圆车刀杆。精车切削用量;V=200-250m/min,f=0.15-0.2mm/rpm,ap=0.5-1mm。

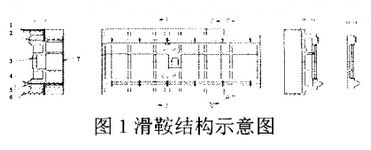

3、加工生产线工艺布置

根据上述工艺要求,配置两台数控车床、一台加工中心及相应输送设备,可组成一个机加工成组制造单元,其工艺布置如图8所示:

四、结论

上述汽车传动辅机加工工艺方案已经在一家汽车零部件合资企业得到了设计应用,取得了良好的加工效果,传动轴端面跳动控制在0.02以下。

下面介绍一款立式数控车床,应用于模具、金属加工和汽车零部件等行业。

日本大隈OKUMA立式数控车床V系列

日本大隈OKUMA立式数控车床的最小加工直径为400mm,最大加工直径为1000mm,适合大、中型箱体、法兰型部件、薄型、异形工件的车削加工。

|

型号 |

单位 |

V40R |

V60R |

V80R |

V100R |

|

最大加工直径 |

mm |

φ400 |

φ610 |

φ800 |

φ1,000 |

|

最大振幅 |

mm |

φ500 |

φ700 |

φ1,000 |

φ1,250 |

|

最大加工长度 |

mm |

450 |

660 |

840 |

890 |

|

最大卡盘尺寸 |

mm |

φ450 |

φ610 |

φ910 |

φ1,010 |

|

最大工件承载质量 |

Kg |

300(含卡盘) |

500(含卡盘) |

800(含卡盘) |

1200(含卡盘) |

|

X轴移动量 |

Mm |

265 |

370 |

465 |

565 |

|

Z轴移动量 |

Mm |

450 |

660 |

840 |

890 |

|

主轴转速 |

Minˉ1 |

25-2,500 |

20-2,000 |

13-1,250 |

13-1,250 |

|

主轴的变速级数 |

|

无极 | |||

|

主轴端形状 |

|

A2-8 |

A2-11 |

φ380扁钢 | |

|

主轴轴承内径 |

mm |

φ120 |

φ160 |

φ200 | |

|

主轴贯通孔径 |

mm |

φ77 |

φ92 |

φ110 | |

|

地面到主轴端面高度 |

mm |

960 |

1,085 |

1,150 |

1,170 |

|

主轴支撑方法 |

|

通过滚柱轴承的2点支撑 | |||

|

刀台的型号 |

|

V12 | |||

|

外径车刀刀柄尺寸 |

mm |

□25 |

□32 | ||

|

内径刀具刀柄直径 |

mm |

φ40、φ50 |

φ50、φ63 | ||

|

切削进给速度X\Y\Z |

mm/Min |

0.001-300.000 | |||

|

快速进给速度X\Z轴 |

m/Min |

24 | |||

上一篇:浅谈高速加工机床

下一篇:解决加工薄壁零件过程中变形的方法

-

空调压缩机阀板的加工工艺和精冲技术

一.引言 图1所示为某型空调压缩机剖视图,阀板是其中一项重要的功能件,它被广泛应用于轿车、磕碜人和货车等各种类型车辆、已经其他工业领域的制冷装置中。空调压缩机阀板大致有3种分类方法,按形状可分为圆形、方形和异性;按阀线可分为无阀线、单面阀

2016-07-19 -

浅谈汽车齿轮加工工艺发展动向

一、前言: 随着我国汽车制造业的发展,汽车齿轮加工行业也取得了长足的进步,汽车齿轮是汽车传动系统中极其重要的零部件,又是传动系统中的核心部件,所以说齿轮的品质直接关系到传动系统的品质,也是影响整车的性能和噪音的重要因素。因此,必须要更加深

2016-06-15 -

汽车覆盖件模具CAM工艺技术的研究

一、引言 在汽车制造中,汽车覆盖件与一般的机械产品从结构到制造工艺都有很大的区别,它具有曲面多、光顺性高、结构形状复杂、尺寸较大、精度要求高等特点,其模具制造技术难度大,成本高,开发周期和质量均难以控制。汽车大型覆盖件冲模CAD/CAE/

2016-06-15 -

浅谈加工数控机床本身大型结构件的工艺

一、前言 作为机械制造业的母机,机床的设计制造水平一定程度上代表了一个国家的机械制造业水平。我国工业起步晚、基础较薄弱,造成中国当前的机床行业制造水平跟国际顶尖水平还存在一定的差距。机床的设计、部件制造、整体装配对机床的工作精度起着决定性

2016-04-29