钛合金整体闭式叶轮的五轴高速加工及研究

发布日期:2015-12-08 兰生客服中心 浏览:4417

引言

高速切削加工是一种利用高速机床,减小切削力,提高加工质量和效率的金属加工方法。主要应用于硬度大、强度高,以及导热性能差等难加工材料。五轴高速铣削是当今发展的趋势,它将一些传统加工无法做到的变为了现实,主要用于加工像叶轮、涡轮等结构复杂的零件。

从材料上来说,钛合金闭式叶轮加工一直以来就是机械加工的难点。材料的比强度高[1],导热性差,弹性模量小,化学活性高,其零件外形复杂且加工精度要求和表面粗糙度都较高,这就对加工机床,加工工艺,以及刀具和夹具等提出了很高的要求。高速切削加工是当今金属加工的主要方向,且加工精度高,表面粗糙度好,其尺寸精度能达到um级,在一些加工上甚至达到纳米级,在粗糙度上经过改进后其表面质量可达到磨削级别。例如,在切削硬度为 HRC45~50的45#淬硬钢时,当切削速度达到800~850 m/min 时,其加工面的表面粗糙度值可以达到Ra0.1[2] ,完全可以以切代磨。

针对闭式整体式叶轮,加之其外形结构复杂、材料难加工,传统的机床根本无法加工,五轴高速铣削加工则是当代制造业发展的必然趋势,而对于加工工艺更是需要我们深入地研究和探讨。本文则结合了闭式叶轮的加工精度、外形结构和材料等多方面因素,提出了五轴高速加工、五轴高速加工工艺,对此类零件加工工艺的编制具有一定的参考价值。

1 闭式叶轮的建模[3-4]

建模是叶轮加工的基础,建模的正确与否将直接影响后面的编程(编程是将模型导入编程软件里,由计算机直接生成所需的数控程序)和加工零件的质量。闭式叶轮建模难点在于叶片曲面的造型。利用大型的 CAD 建模软件,根据特定的算法,主要是 B 样条曲线来对叶片曲面造型。

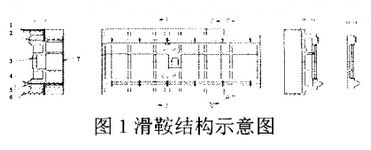

Pro/E是美国PTC公司开发的建模软件,它集CAD/CAE/CAM于一体,是工业软件领域的巅峰之作。Pro/E凭借其强大的三维实体造型和分模功能,已成为模具工业中应用最为广泛的设计软件之一。本文应用Pro/E 5.0的建模功能模块,对闭式叶轮进行建模造型。在Pro/E的建模中,通过B 样条曲线来建立叶轮模型,且根据模型的精度要求进行模型精度控制。首先是叶轮基体及流道面的建立,其次叶轮叶片和覆盖曲面的创建。创建的模型过程如图1(叶片和流道面),图2(叶轮模型)所示。

2 钛合金闭式叶轮加工工艺的研究

2.1 机床的研究和选择

针对本论文研究零件的材料是钛合金,一种难加工材料,故选用高速机床。而闭式叶轮的形状复杂,故选用五轴加工。基于以上原因,故选择五轴高速机床MIKRON HSM400U作为其加工机床。 如图3,它的五轴是由X,Y,Z三个直线轴和B,C(绕Y,Z轴旋转)两个旋转轴构成,其工作范围参数表1,驱动进给参数表2。

2.2 刀具研究及选择

由于高速切削的线速度很高,传统刀具已不能满足在如此高速的选择下加工零件。同时,刀具的夹持系统也需要改进,比如刀柄,就要求有很好的装夹刚度[5] ,好的几何精度,好的动平衡性以及好的重复装夹精度。传统的BT,ISO 等刀柄由于刚性不足,轴向尺寸不稳定,重定位精度不高等缺点,已不能适应高速加工的要求,已基本不在高速加工中使用[6]。而在21世纪出现的HSK、HM等刀柄,质量轻,动平衡也很好,他们则适应了高速旋转的主轴。尤其是 HSK,它是誉为21 世纪刀具联结技术的一次飞跃式改革。 针对本工件材料钛合金TC4,最合适的刀具材料PCD和涂层硬质合金,但PCD成本太高,此处选涂层硬质合金材料刀具,故我们选择刀具如图4所示,选用SCHAUBLIN高速加工刀柄和Fraisa应用于钛合金高速切削加工的球头铣刀。

2.3 夹具设计

在数控加工中,为保证零件的位置精度和比较高的加工效率,往往是一次装夹,完成多序加工,既要保证产品的加工质量,又要方便装夹,尽可能地提高加工效率[7]。

根据以上分析,本工序设计的夹具必须注意以下几点:

(1)本夹具为专用夹具,必须满足零件结构复杂、精度要求高的特点。

(2)根据所选机床的结构特点,Y 向行程 240 mm,Z 向行程350 mm,夹具不能过大。

(3)夹具不能悬伸过长,悬伸过长时,当 B 轴处于90°左右位置时会承受过大的力矩。但又不能悬伸过短,悬伸过短又会限制刀具的进退和切削位置。

(4)夹具要有足够的刚性。

根据本工序的夹具的定位、精度、空间和快速转换的要求以及闭式叶轮结构复杂精度要求高,设计出夹具如图 5,零件和夹具的装配如图6。

3 钛合金闭式叶轮加工的试验与分析

3.1 工件材料

本加工叶轮材料是钛合金TC4Ti-6Al-4V,属于 α+β 型钛合金[8]。由于钛合金特殊的物理和化学特性,钛合金的加工一直以来就是切削加工的难点。3.2 加工方法3.2.1 高速铣削

根据钛合金的特点,在零件加工中,高速切削是最优的选择,本课题选用高速铣削,其具有以下特点:

(1)散热好:由于钛合金的热导率很差,而高速切削正好弥补这一缺点,高速 切削加工中能带走90%的热量,这样减少了工件和刀具的散热的同时也提高了零件的质量。

(2)可以降低加工表面的表面粗糙度:切削力是加工过程中产生振动的主要原因,如果工件转动频率接近机床的固有频率,就会产生共振,将切削力无限放大,将破坏加工系统。工件加工

表面的粗糙度对机床的低阶固有频率最敏感,而高速加工系统的工作频率远离机床的低阶固有频率,故能降低工件的表面粗糙度。此外,切削加工时,在一定速度范围里,切削速度越高,加工面的表面粗糙度就越低[9] ,而高速切削可正好满足这一要求。

(3)加工效率高:对于 TC4 钛合金,由于它的材料特性,传统加工效率极其低下,而高速铣削钛合金的切削速度已经能达到200 m/min以上,其加工效率提高 5 倍以上[10]。

3.2.2 五轴加工

由于曲面结构复杂,普通的机床已经无法满足加工精度及加工效率要求,而五轴是必然选择。加工工序分粗加工、半精加工、精加工,具体加工参数如下:

(1)粗加工:考虑粗加工表面粗糙度较大,尺寸精度不会太高, 粗定单边留 0.5 mm 加工余量。此工序参数为表3,刀具为圆鼻刀,转速n=1 850 r/min。

(2)半精加工:半精加工是为了继续降低

表面粗糙度,为精加工做最后准备。半精加工对表面粗糙度和尺寸精度要求较高,则为精加工预留0.05 mm余量。此工序参数为表4,其中刀具为球头铣刀,转速n=6 000 r/min。

(3)精加工:精加工是最后一道工序,它在保证零件尺寸精度和表面精度的同时也要求不留余量。其参数如表5,其中刀具为球头铣刀,转速n=8 000 r/min,加工结果满足要求。

3.3 加工的精度影响

要保证零件的加工精度,就必须减少工艺系统的误差。工艺系统误差包含工艺系统原有误差和加工过程误差。前者包含机床误差、加工原理误差、刀具误差和其他误差来源(如夹具制造和磨损误差),后者为工艺系统的受力变形、热变形和本身的应力变形。因此,做好上述问题的分析是减少加工精度的必要条件。

4 结语

高速加工技术是当今制造业的前沿发展技术,而五轴数控加工也是当今发展的一个新的领域,对于钛合金的加工却一直是传统制造业的一个难点。在此背景下,本文以钛合金闭式叶轮的加工作为研究对象,探讨了五轴高速切削技术在钛合金加工中的应用。提出五轴加工来加工此类结构复杂的零件,最终确定五轴高速切削作为钛合金闭式叶轮加工的工艺方法。

上一篇:五轴数控系统RTCP和RPCP技术应用

下一篇:曲轴复合加工

-

空调压缩机阀板的加工工艺和精冲技术

一.引言 图1所示为某型空调压缩机剖视图,阀板是其中一项重要的功能件,它被广泛应用于轿车、磕碜人和货车等各种类型车辆、已经其他工业领域的制冷装置中。空调压缩机阀板大致有3种分类方法,按形状可分为圆形、方形和异性;按阀线可分为无阀线、单面阀

2016-07-19 -

浅谈汽车齿轮加工工艺发展动向

一、前言: 随着我国汽车制造业的发展,汽车齿轮加工行业也取得了长足的进步,汽车齿轮是汽车传动系统中极其重要的零部件,又是传动系统中的核心部件,所以说齿轮的品质直接关系到传动系统的品质,也是影响整车的性能和噪音的重要因素。因此,必须要更加深

2016-06-15 -

汽车覆盖件模具CAM工艺技术的研究

一、引言 在汽车制造中,汽车覆盖件与一般的机械产品从结构到制造工艺都有很大的区别,它具有曲面多、光顺性高、结构形状复杂、尺寸较大、精度要求高等特点,其模具制造技术难度大,成本高,开发周期和质量均难以控制。汽车大型覆盖件冲模CAD/CAE/

2016-06-15 -

浅谈加工数控机床本身大型结构件的工艺

一、前言 作为机械制造业的母机,机床的设计制造水平一定程度上代表了一个国家的机械制造业水平。我国工业起步晚、基础较薄弱,造成中国当前的机床行业制造水平跟国际顶尖水平还存在一定的差距。机床的设计、部件制造、整体装配对机床的工作精度起着决定性

2016-04-29