五轴铣削加工叶轮

发布日期:2012-10-25 兰生客服中心 浏览:7817

叶轮既指装有动叶的轮盘。叶轮的常用材料有铸铁,青铜,不锈钢,锰青铜,蒙乃尔合金,INCONEL,及非金属材料。

对叶轮的加工要求:1)能给出较大的能量头;(2)气体流过叶轮的损失要小,即气体流经叶轮的效率要高;(3)气体流出叶轮时各参数合宜,使气体流过后面固定元件时的流动损失较小;(4)叶轮型式能使级或整机性能曲线的稳定工况区及高效区范围较宽。因此对叶轮的铣削加工必须采用五轴联动的机床技术。

第一步:叶片型面铣削

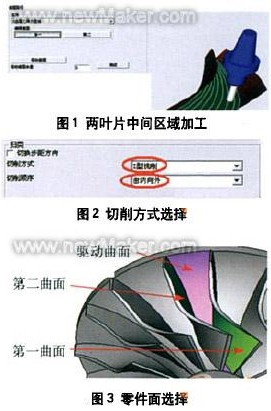

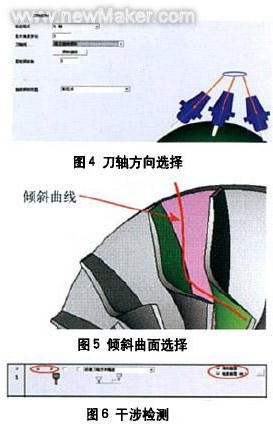

叶片型面铣削采用锥形环形刀(直径3mm,切削刃长度30mm),见图2.某叶轮单个叶片型而加工采用的解决方案—2曲线之间仿形铣,刀具铣削范围控制在两曲线之间,切削类型的选用“取决于切削数量”,通过切削数量控制切削量,从而产生切削路径,见图3。切削方式为“单一路径”,定义单‘向加上的类型为“顺时针”,以上2个参数可根据工艺要求进行定义,同时也应考虑叶片的具体形状,见图4.

1、定义几何

选取叶片外侧边缘作为“第一”曲线,选取叶片内侧边缘作为“第二”曲线,选取两叶片之间的曲面为“导动曲面”,以上3项为必选项,是产生“代码”的基本要求。

“第一”曲线以空间的轮廓对曲面加工轨迹进行限制,使轨迹在限制区域1内进行加下;“第二”曲线以空间的轮廓对曲面加工轨迹进行限制,使轨迹在限制区域2内进行加工;“导动曲面”定义产品上被加工曲面对象,见图5。

2、定义刀轴控制

刀轴倾斜方式定义为“根据切削方向倾斜”,考虑到需要利用刀具侧刃进行加工,所以,此时需要对刀轴矢量进行合理的控制。采用根据切削方向倾斜的方式,这样刀具沿着曲面形状的自然走向产生刀具路径,用这样的刀具路径加工出来的零件更加光滑。将“在切削方向一侧倾角”设置为85°,这主要是考虑到切削刀具的锥角(利用铣刀的侧刃对空间的曲面进行加工,能大幅度提高曲面的精加工效率)见图6.

注意上面的数值85°,这将使得机床在不停地旋转观察机床模拟。这里所提到的旋转是由于干涉检查而产生的,当我们采用80°或85°时,观察刀具变化及机床模拟中机床的变化,并进行比较。刀具锥角变换为2.5°,重新进行设置而比较之间差异。

3、定义干涉检查

定义第一干涉检查选项:选择导动曲面作为干涉检查曲面,系统会自动将被加下曲面作为干涉检查面。这种情况的应用主要是为了解决扭曲导动面在被加工后与刀具发生干涉的现象,见图7。

定义第二干涉检查选项:再次选择两叶片之间曲面作为第二干涉检查曲面,刀具发生干涉将“沿着刀轴方向缩进”,检查曲面是指用于空间曲面加工时刀具的干涉面,见图8。

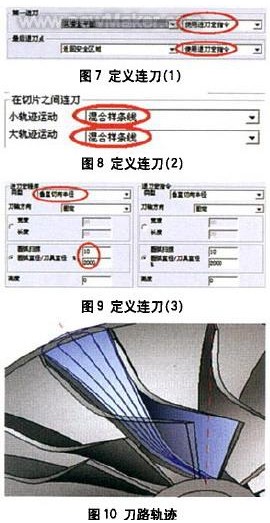

4定义连刀

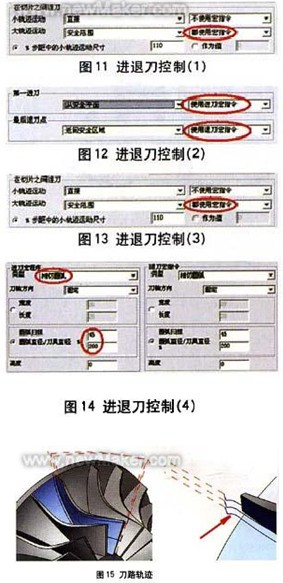

在安全范围内定义连刀类型为“与Z轴平行圆柱”。由于通过X0,Y0,ZO点并且平行于Z轴,所以刀路之间过渡方式将以半径为1OOmm,轴线通过0点且平行于7轴的圆柱进行连接,见图10。在第一进刀中选择“使用进刀宏指令”,在最后退刀点中选择“使用退刀宏指令”,进刀宏程序类型为“圆弧相切”,圆弧扫掠设置为45°,通过以上设置可以对刀路轨迹的进刀、出刀进一步控制,见图11-14。

进退刀具有相同的宏指令设置,所以在叶片加工的刀具路径中必然产生相同的结果(每层都相同),见图15。

第二步:加工两叶片中间区域

加工两叶片中间区域时,选用球头刀(直径3mm),曲面路径为“2曲面之间仿形铣”,见图1。切削方式为"Z型铣削”,切削顺序为“由内向外”,见图2。两叶片相对曲面分别定义为“第一”曲面与“第二”曲面,两叶片之间曲面定义为“驱动曲面”,见图3.

1、定义刀轴控制

刀轴将“通过曲线倾斜”,见图4,曲线靠近类型为“靠近点”,在两叶片外边缘间建立“倾斜曲线”,见图5。建立曲线的方法是在顶端利用两叶片面的辅助面建立一条边缘曲线。以空间的轮廓对曲面加工轨迹进行限制,使轨迹在限制区域内进行加工,进而控制刀具的轨迹范围。

2定义干涉检查

选择刀具“切削刃”参与干涉检查,同样钩选“导动曲面”、“检查曲面”,见图6。检查曲面分别为两叶片的内侧曲面(也就是前面提到的“第一”曲面、“第二”曲面),当然必须再次选择两曲面。当钩选‘导动曲面’面。

3定义连刀

定义第一进刀为“使用进刀宏指令”,定义最后退刀点为“使用退刀宏指令”,见图7,所有切片之间连刀都采用“混合样条线”光滑连接,见图8。进刀宏程序采用“垂直切向半径”,圆弧扫掠为10º,见图9,这样产生的进刀与出刀轨迹近似于一条直线,见图l0.

第三步:精加工中刀轴的控制

定义空间曲线是一种很好控制刀轴的方式,它可以让您定义的刀具路径非常光顺,并且可以大大缩短计算时间。但是,定义空间曲线需要有非常丰富的实际加工经验,需要熟悉CAD指令以及需要了解五轴航空铣的相关功能,Cimatron系统会自动计算刀具的摆动方向以避免干涉碰撞的发生。

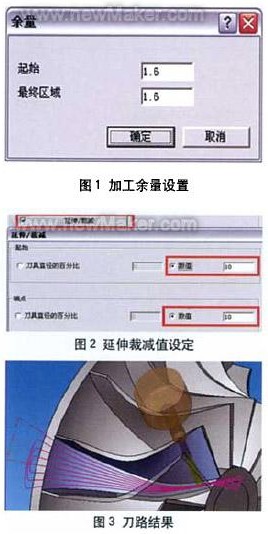

选择导动曲面作为干涉检查面,并定义刀具路径产生类型,公差设置为1.6,在这里预留0.1的量,也就是在最后清根时加工的余量,如图1所示。

为避免加工不到位的h}况的发生,我们使刀其路径在切人/切出的地方做10mm的延伸,这样就可以避免这类情况的发生,如图2所示,将刀具直径的百分比的数值设为10。该程序得到的结果如图3所示。

第四步:基于精加工基础上粗开程序的刀路控制

在精加工的基础上,我们会很容易地利用毛坯分层建立粗加工程序,首先拷贝最后,段程序,粗加工铣削设置如图4所示。

在开粗刀路中,分别定义层数与间距进而定义加工刀路中的层数与间距,这里的间距是两层之间的3D距离,在这见你也可以定义精加工刀路。

在曲面路径中定义导动曲面,取消原导动曲面,选择刚刚建立的新回转曲面。单击“高级”选项,选择“在前侧产生刀路”,如图5所示。如果这个选项没有被选中,那么刀路将在整个叶片中产生。这个对话枢也同样可以用来定义刀路与曲面之间的角度。

图5刀路与曲面之间的角度设定

计算该程序段,得到粗加工+精加工刀具路径,如图6所示。

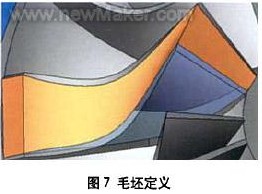

第五步:添加毛坯,优化粗开刀具路径

在每个程序段中添加毛坯,对刀具路径进行优化。在叶片之间建立3个曲面,并利用这3个面来定义毛坯,叶片如图7所示。

调整叶片的透明度,这样可以方便对毛坯的观察,选取,我们可以看到会产生很多刀路轨迹,见图8。

除零件外,还有很多没有参加切削的刀路,现在通过简单的设置来取消这些毛坯以外的刀路。拷贝上段程序并对其进行编辑,打开“毛坯定义”选项,选择你刚才定义的毛坏曲面,如图9所示。最后,计算该程序得到刀路轨迹,如图10所示。

如果你看到在空间连接的刀路轨迹(毛坯定义后),这就说明你定义的毛坯在刀路运算时起了一定的作用,如果你对这样的连接方式不满意,可以在“连刀”中更改相应参数,直至得到满意的效果。

-

高速五轴加工中心在汽车模具制造中的应用

导读:现在汽车模具对模具的表面质量和切削加工速度所提出的要求已经越来越高。应用五轴数控系统加工带有三维曲线的平面时可以取得最佳切削状态,在机床加工区域内的任意位置通过刀具轴的设置角度改变,加工不同的几何形状。 三轴加工中心做深腔模具加

2014-10-15 -

电解红铜薄壁电极的基本外形铣削加工

曲面薄壁电极多广泛用于注塑模具、压铸模具的制造中,其作用为形成产品的薄片形状,如摩托车发动机中的散热片、电脑机箱内的铝合金散热片及音响产品的电源散热窗口形状等。如图1所示。 一、曲面薄壁电极一般特点是: 1、电极高度较高,最高

2013-09-10 -

薄壁电极曲面的铣削加工

对于电解红铜薄壁电极的曲面铣削加工分两个部分: 一、电极曲面粗铣 使用SurfaceRoughPocket编程即曲面粗加工的形式进行曲面粗铣削,如图3所示,为节省时问仍继续使用φ16mm端铣刀,转速1200r/min,进给速度νf=

2013-09-10 -

薄壁电极曲面精加工

在曲面精加工之后再进行薄壁形状的精加工成形,如果先加工外形轮廓后加工顶部曲面,则此时薄壁形状太高,在刀具切削力的作用下铜电极顶部常会发生变形弯曲,造成加工失败,这也是薄片电极加工中最容易出现的问题。同时,由于薄片之间为5.0mm窄槽,只能用

2013-09-10