加工中心镗削用量的优化

发布日期:2012-10-28 兰生客服中心 浏览:6043

加工中心加工箱体零件时,精密孔的加工是最耗时的,下面就镗削加工切削用量的优化加以说明。

为解决提出的问题,必须建立程序运行所必需的数据库。

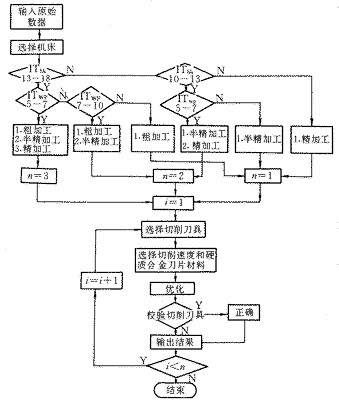

图1

切削刀具数据库根据ISO标准,刀片参数包括刀片类型,切削边长度,刀尖圆弧半径,切削边的数量和刀片的成本。刀杆的参数包括刀杆的类型,刀片在刀杆上的夹持方式,切削边的长度、刀杆的直径,所能加工孔的最小直径,刀片切削边的角度和刀杆的成本。根据这个数据库,在加工时就可以选择合适的刀片和刀杆。

切削用量数据库切削用量数据库采用瑞典SandvikCoromant公司提供的工艺参数。它包括零件的材料、进给量、切削速度,刀片硬质合金的牌号等。

加工中心数据库包括机床型号、在机床上所要加工零件的最大总体尺寸,进给量和主轴转速取值范围,机床功率和机床运行时每分钟的费用等。

镗削加工工艺优化程序框图如图1所示,其中:ITbk为毛坯的精度等级;ITwp为工件的精度等级。

优化所需的原始数据是:零件的轮廓尺寸、材料、硬度,基本加工表面的直径和长度,总的加工余量,毛坯的精度等级和表面粗糙度,零件被加工成的基本加工表面的精度等级和表面粗糙度。

瑞典SandvikCoromant公司的数据基本上能满足切削用量优化的条件,但还存在以下不足。

公司的数据是建立在切削刀具工作耐用度为15min这个基础上的,这仅在个别的情况是对的;

没有给出选择切削深度的方法,这使得分配整个加工余量到每一工步中去变得复杂了;

在选择切削速度时没有考虑切削刀具可靠性这一重要因素;

没有考虑主偏角对切削速度的影响等等。

以上不足之处本系统中都给予了应有的重视。

程序运行的下一步,是输出加工顺序和总加工余量在每一工步中的分配量。应该注意的是,在加工中心上加工时,总的加工余量要比普通机床上加工时的余量少20%~40%。镗削加工的类型有:粗镗、半精镗、精镗,根据毛坯和零件的精度等级,可选用某种加工方法或其中几种方法的结合。加工余量通常是根据实际经验分配到每一个工步中去。例如:在镗削加工中,粗镗加工余量占总余量的70%,半精镗占20%,最后精镗所剩部分。如果要求一步镗削加工完毕,那么在这一步中总的加工余量,将被加工掉。

确定了加工步骤,每一工步的加工余量之后,就对每一加工步骤的镗削参数进行优化。首先应该选择刀具,刀具包括刀片和刀杆。刀片类型选择是根据刀具切削边长度和刀尖半径而定的。进给量是根据刀尖半径和加工表面粗糙度确定的。刀片的选择与所加工零件的材料、硬度以及进给量有关。切削速度的确定与刀具的工作耐用度有关。对每种切削速度和刀具的工作耐用度来说有一个相应的加工费用,相对于费用最少的切削参数就是最优的。

最后,校验所选用的切削用量,如果检验结果满意,就可以认为得到的优化切削用量是可用的。

使用本程序对镗削加工用量进行优化,可以使加工箱体零件精密孔的费用降低。

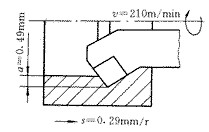

图2

刀片规格:T-MAX.U.TCMM16T312-52;刀杆:S25T-STFCR/L16-M;切削深度:a=0.21mm;进给量:s=0.12m/r;优化速度:v=210.0min;刀个耐用度:T=6-min;主轴转速:N=700r/nin;工步成本:C=1.3859美元

图2是镗Ø60H7孔的优化结果的实例。

以上所得到的结果都建立在ISO标准基本之上,推广使用十分方便。

上一篇:加工中心钻孔程序的编制

下一篇:孔加工中负压排屑、断屑的分析

-

铝合金发动机缸盖挺柱铰孔加工

由于发动机的构造复杂,技术含量高,一直以来,其部件的生产制造都是人们所关注的重点。 在对缸盖挺柱孔进行精加工时,刀具使用寿命短一直困扰着生产一线的技术人员。缸盖挺柱孔的结构如图2所示。经过与国内某汽车公司的紧密合作,UNIMERCO成

2014-07-17 -

汽车变速箱滑阀孔加工

汽车自动变速箱阀体滑阀孔的加工是整个箱体孔加工工艺中要求最高的工位。在常用的含硅量为8%~16%之间的铝合金阀体加工中,UNIMERCO通常采用的刀具方案为“一粗一精”两把刀的组合。 一、扩孔粗加工 采用UM PCD直槽扩孔刀,如图

2013-09-10 -

发动机、变速器孔的喇叭口现象

发动机、变速器零件在机加工过程中,当现行的过程控制措施满足不了孔加工要求时,其存在的失效原因往往会造成加工孔的一些失效模式出现,孔在加工中出现喇叭口就是孔的一种失效模式。 一、喇叭口类别 要判断加工孔出现了喇叭口其孔是否失效,首先要

2013-09-10 -

铸铁发动机缸体曲轴孔的精加工方案

曲轴孔的加工质量对发动机的工作性能具有重大影响,奇瑞公司发动机事业部根据实际加工情况,对铸铁发动机缸体曲轴孔的精加工方案不断进行研究和持续改进,收效显著,使加工质量和效率都得到了有效提升。 缸体是发动机重要的基础件,其主要功用是将各机构

2013-09-10