锻造机器人

发布日期:2012-06-26 兰生客服中心 浏览:5195

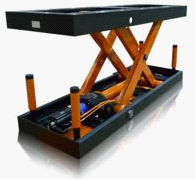

锻造是金属在两个模具之间定向的无切屑压力成型。最常用的工艺方法是锻模锻造或锻模成型:用此方法可以制造单件重量在 200 g 至 150 Kg 以上的部件。工艺方法、材料和技术的不断发展使锻造更复杂的锻件成为可能,并且提高了生产量。其结果是:竞争压力不断增加,对产品质量的要求越来越高。高温、脏污、部件重量大、具有刺激性的材料和空间狭小,构成了日常工作的挑战。机器人可模仿人工对锻压生产中的上料、翻转、下料等操作,在高温环境下更快、更安全的完成极具危险性和重复性的环节。

二、锻造机器人的应用

我国是一个锻造大国,大多数企业的生产车间环境比较恶劣,生产设备相对落后,绝大多数生产过程都是由人工操作完成,导致生产效率低,产品质量不稳定。工人劳动强度大,危险性大,加上夏季高温,工人大都不愿意学习该工种。

而锻造机器人由先进的电脑及程序自动控制,能完全代替人工,完成锻造生产过程中的连续上料、翻转、下料等危险性高、简单重复性、劳动强度高的工作,同时能有效降低劳动强度及危险性,提高生产自动化程度,提高生产效率。

三、马丁路德锻造机器人的集成案例

-

ABB机器人的变位机

第一节:ABB机器人的变位机 ABB提供全方位的工件定位,不论是编程期间还是运行期间,都确保各轴均与机器人完全协调一致。变位机配有简单明了的编程说明,使用十分方便。变位机的驱动系统和软件均与机器人相同。 动态软件(HPP,即高性能变

2012-12-07 -

KUKA机器人的工件变位机

第二节:KUKA机器人的工件变位机 KUKA机器人的工件定位装置每种自动化解决方案的目标都是提高生产效率及质量。借助KUKA Posiflex System您可在任何位置实现这一目标 — 因为它可以迅速精确地校准部件。对于例如自动化气体保

2012-12-07 -

ABB的机器人导轨系统

第一节:ABB的机器人导轨系统 ABB导轨系统(Track Motion)的设计宗旨是确保机器人的效能得到充分而可靠的发挥,实现客户自动化投资价值的最大化。机器人导轨能够极大地延伸机器人的工作覆盖范围,使一台机器人能够同时服务于多台设备,

2012-12-07 -

KUKA的机器人导轨

第二节:KUKA的机器人导轨 KUKA线性滑轨能够确保整条生产线上的生产效率最大化。有了库卡线性滑轨,作业空间将显著增大。另一项重要优势: 线性滑轨以附加轴的形式工作 — 因此无需附加的控制系统。 库卡产品系列涵盖所有负载级别、所有环境

2012-12-07