空压机转子的五轴数控程序编制

发布日期:2013-09-05 兰生客服中心 浏览:6551

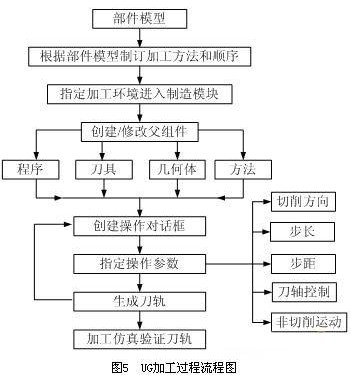

用UG加工空压机转子的流程图用UG进行转子数控编程时,通常以如图5所示的流程图为引导,用以创建各操作的刀位轨迹,并贯穿加工的整个过程。

一、建立父节点组

1、在刀具节点下,加入加工用到的所有刀具,并设置其刀具参数;

2、在几何节点下,选择毛坯、设置加工坐标系、选择避让几何为转子实体;

3、在方法节点下,设置粗、半精、精加工时的主轴转速、进给率及刀位轨迹的显示颜色。

二、开槽加工

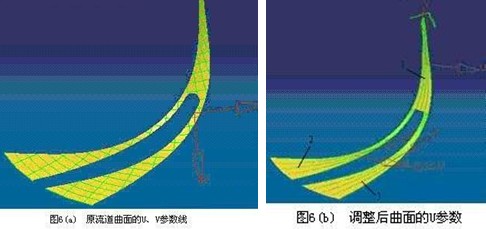

叶轮气流通道的开槽加工抽取流道曲面,U、V参数线如图6(a)所示。因为叶轮通道的加工需要沿气流方向,所以重新排列流道的U、V参数线,使U参数或V参数线沿气流方向。因为此流道曲面的特殊性,重新调整U、V参数后,流道面分成了三片曲面。重新排列后的V参数线如图6(b)所示,是沿气流方向的。

(一)、流道前端曲面(如图6(b)中的1面)的加工采用可变轴曲面轮廓铣(Variable Contour),加工深度越深,干涉越严重,采用一种刀轴控制方式不一定合适,因此分成两种刀轴控制方式进行。

一种为:Normal to Drive(用于上半层加工),

一种为:Toward Point(用于下半层加工)。

1、加工上半层,程序的参数设置如下:

1)驱动方法(Drive Method)采用Surface Area;

2)驱动几何选用流道前端曲面,即图6(b)中的1面;

3)建立避让几何,以零件整体作为避让几何,如果干涉则自动退刀,一般粗加工时选用自动退刀来避免干涉。

4)粗加工,行距选择Tolerance=0.1mm;

5)刀轴控制方式为:Normal to Drive;

6)切削区域中Surface%的Start step、End step都设置为:50,表示在加工面中间位置切削一刀;

7)设置Non-Cutting,即非切削运动,选用沿刀轴进退刀;

8)Cutting下,设置Stock余量:7mm;设置Multiple passes(多层加工),每层切深为0.5mm。

2、加工下半层,程序的参数设置如下:

1)刀轴控制方式为:Toward Point;

2)Cutting下,设置Stock余量:0.2mm;设置Multiple passes(多层加工),每层切深为0.5mm。

3)其它参数设置,同加工上半层的程序。因为可变轴曲面轮廓铣关键是选择刀轴控制方式,因此后续的加工只说明刀轴控制方式。

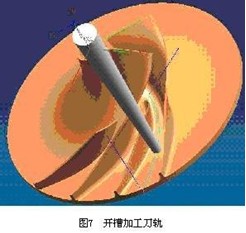

(二)、流道左端曲面(如图6(b)中的2面)的加工采用的是可变轴曲面轮廓铣,加工本曲面,刀轴控制方式一种是Normal to Drive(用于上半部分加工),一种是Relative to Drive(用于下半部分加工)。(3)流道右端曲面(如图6(b)中的3面)的加工此曲面曲率变化很平缓,曲面上各点法向与叶片曲面夹角都接近0º,因此加工此曲面所选择的刀轴控制方式为Normal to Drive。生成加工刀轨如图7所示。

三、叶轮气流通道的扩槽加工

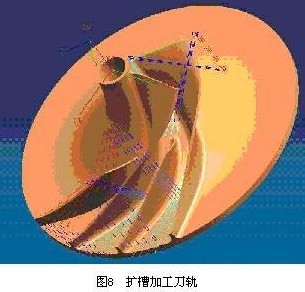

扩槽加工刀轨类似开槽加工,只是切削区域中Surface%的Start step设置为:0、End step:100,表示切削整个流道面,生成刀轨如图8所示。

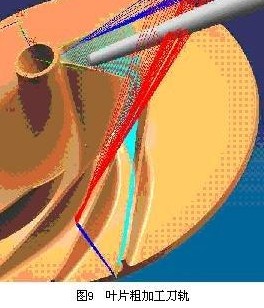

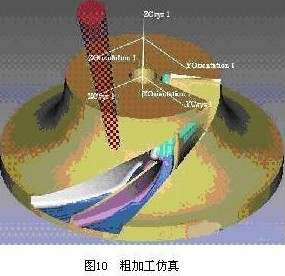

进一步扩槽和叶片的粗加工扩槽加工后已经加工掉流道大部分余量,为了保证精加工之前有均匀的加工余量,提高最终的表面加工质量,此步是继续扩槽和叶片粗加工。加工驱动面选择叶片的偏置面,如图9所示,流道、叶片粗加工后的仿真结果如图10所示。

四、叶片的精加工

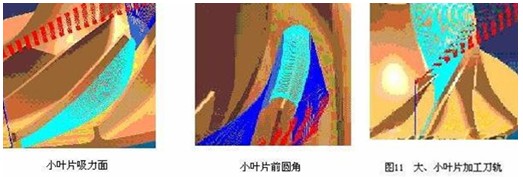

转子一级、二级叶片的精加工(吸力面、压力面、前圆角)从吸力面过渡到压力面曲率变化剧烈,因此,采取吸力面、压力面、前圆角分开加工。

一级、二级叶片型面类似,加工参数是类似的,下面是叶片精加工的通用参数设置。

1、驱动几何选择要加工曲面;

2、刀轴控制方式为:Relative to Drive,关键是选择参数Tilt、Lead;

3、设置Non-Cutting,选用沿切削方向进刀、沿刀轴方向退刀;

4、精加工Stock设置为:0mm;生成的加工刀轨,如图11。

五、叶片根部变圆角精加工

因为变圆角的曲率变化剧烈,因此用Relative(Normal) To Drive控制刀轴方向容易与其它叶片干涉,因此大、小叶片的刀轴控制方式都为:Toward Line,有时只用一条控制刀轴线,还不能控制加工一张完整的曲面,可能要选用几条控制线。大叶片左侧变圆角加工刀轨如图12、小叶片左侧变圆角加工刀轨,如图13。

用UG可以实现复杂微型整体叶轮的数控加工编程,加工效果良好。

上一篇:高速铣削钛合金时切屑的变形

下一篇:整体叶轮的五轴加工

-

高速五轴加工中心在汽车模具制造中的应用

导读:现在汽车模具对模具的表面质量和切削加工速度所提出的要求已经越来越高。应用五轴数控系统加工带有三维曲线的平面时可以取得最佳切削状态,在机床加工区域内的任意位置通过刀具轴的设置角度改变,加工不同的几何形状。 三轴加工中心做深腔模具加

2014-10-15 -

电解红铜薄壁电极的基本外形铣削加工

曲面薄壁电极多广泛用于注塑模具、压铸模具的制造中,其作用为形成产品的薄片形状,如摩托车发动机中的散热片、电脑机箱内的铝合金散热片及音响产品的电源散热窗口形状等。如图1所示。 一、曲面薄壁电极一般特点是: 1、电极高度较高,最高

2013-09-10 -

薄壁电极曲面的铣削加工

对于电解红铜薄壁电极的曲面铣削加工分两个部分: 一、电极曲面粗铣 使用SurfaceRoughPocket编程即曲面粗加工的形式进行曲面粗铣削,如图3所示,为节省时问仍继续使用φ16mm端铣刀,转速1200r/min,进给速度νf=

2013-09-10 -

薄壁电极曲面精加工

在曲面精加工之后再进行薄壁形状的精加工成形,如果先加工外形轮廓后加工顶部曲面,则此时薄壁形状太高,在刀具切削力的作用下铜电极顶部常会发生变形弯曲,造成加工失败,这也是薄片电极加工中最容易出现的问题。同时,由于薄片之间为5.0mm窄槽,只能用

2013-09-10