整体叶轮的五轴加工

发布日期:2013-09-05 兰生客服中心 浏览:6178

叶轮整体加工采用轮毂与叶片在一个毛坯上进行成形加工,而不采用叶片加工成形后焊接在轮毂上的工艺方法。其加工工艺方案如下:

1、为了提高整体叶轮的强度,毛坯一般采用锻压件,然后进行基准面的车削加工,加工出叶轮回转体的基本形状。空压机转子的毛坯如图3所示。

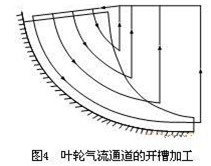

2、叶轮气流通道的开槽加工槽的位置宜选在气流通道的中间位置,采用平底锥柄棒铣刀平行于气流通道走刀,并保证槽底与轮毂表面留有一定的加工余量,如图4所示。

其中平底锥柄棒铣刀为硬质合金刀具,其规格为:平底部分直径为:3mm,半锥角为2°,刀具柄部直径为:6mm,带锥部分长度为:20mm。此步选用的主轴转速为:10000r/min,进给速度为:800mm/min。在数控机床的控制面板上一般备有主轴转速、进给速度修调(倍率)开关,可在加工过程中根据实际加工情况对主轴转速、进给速度进行调整。

3、叶轮气流通道的扩槽加工及叶片的粗加工扩槽加工采用球形锥柄棒铣刀,从开槽位置开始,从中心向外缘往两边叶片扩槽,扩槽加工要保证叶型留有一定的精加工余量。通常情况下,扩槽加工与精铣轮毂表面在一次加工完成。由于此叶轮槽道窄、叶片高、扭曲严重,且UG数控加工编程需要根据驱动面来决定切削区域,因此扩槽加工需要分两部分来加工。第一部分:选择驱动面为轮毂面,进行扩槽。此时不能加工到轮毂表面,还需进一步扩槽加工;第二部分:进一步扩槽及叶片粗加工。选择驱动面为叶片表面的偏置面,在叶片粗加工的同时,进一步扩槽。其中球形锥柄棒铣刀为硬质合金刀具,其规格为:球头部分直径为:3mm,半锥角为2°,刀具柄部直径为:6mm,带锥部分长度为:20mm。此步选用的主轴转速为:20000r/min,进给速度为:3000mm/min。

4、叶片、轮毂的精加工在均匀余量下进行的精加工,保证了良好的表面加工质量,采用球头铣刀精加工,因为相邻叶片间最小间距为3.1mm,且叶片最深处为17.15mm,考虑到干涉,转子精加工刀具采用瑞士Fraisa公司的直径2.5的球头棒铣刀,刀具避空位为20mm。加工时的主轴转速为:260000r/min,进给速度为:5000mm/min。

5、变圆角精加工大、小叶片的左侧为变圆角,圆角半径从叶片前缘到尾缘为1.25mm到2.2mm到1.25mm线性变化。其中最大圆角发生在靠近尾缘22%处。叶片右侧为常数圆角1.25mm。变圆角可以通过一次走刀加工完成,这时刀具球头部分的半径至大为变圆角的最小半径。选择的刀具、主轴转速、进给速度,同叶片、轮毂的精加工。以上程序都要经过分度、旋转,加工完全部的轮毂或叶片再执行下一个程序,保证应力均匀释放,减少加工变形误差。

上一篇:空压机转子的五轴数控程序编制

下一篇:叶片型面的高精度磨削

-

高速五轴加工中心在汽车模具制造中的应用

导读:现在汽车模具对模具的表面质量和切削加工速度所提出的要求已经越来越高。应用五轴数控系统加工带有三维曲线的平面时可以取得最佳切削状态,在机床加工区域内的任意位置通过刀具轴的设置角度改变,加工不同的几何形状。 三轴加工中心做深腔模具加

2014-10-15 -

电解红铜薄壁电极的基本外形铣削加工

曲面薄壁电极多广泛用于注塑模具、压铸模具的制造中,其作用为形成产品的薄片形状,如摩托车发动机中的散热片、电脑机箱内的铝合金散热片及音响产品的电源散热窗口形状等。如图1所示。 一、曲面薄壁电极一般特点是: 1、电极高度较高,最高

2013-09-10 -

薄壁电极曲面的铣削加工

对于电解红铜薄壁电极的曲面铣削加工分两个部分: 一、电极曲面粗铣 使用SurfaceRoughPocket编程即曲面粗加工的形式进行曲面粗铣削,如图3所示,为节省时问仍继续使用φ16mm端铣刀,转速1200r/min,进给速度νf=

2013-09-10 -

薄壁电极曲面精加工

在曲面精加工之后再进行薄壁形状的精加工成形,如果先加工外形轮廓后加工顶部曲面,则此时薄壁形状太高,在刀具切削力的作用下铜电极顶部常会发生变形弯曲,造成加工失败,这也是薄片电极加工中最容易出现的问题。同时,由于薄片之间为5.0mm窄槽,只能用

2013-09-10