超精密切削对刀具的要求

发布日期:2015-09-18 兰生客服中心 浏览:7547

1) 刀具刃口锋锐度ρ

能磨得极其锋锐,刃口圆弧半径ρ极小,能实现超薄切削厚度,减小切削表面弹性恢复和表面变质层。

ρ与切削刃的加工方位有关,普通刀具5~30μm,金刚石刀具<10nm;

从物理学的观点,刃口半径ρ有一极限。

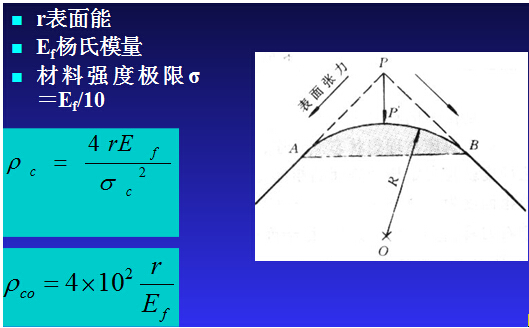

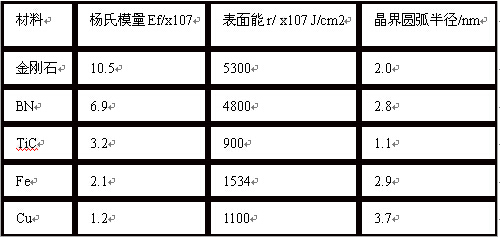

最小圆弧半径计算:

r表面能

Ef杨氏模量

材料强度极限σ=Ef/10

2) 切削刃的粗糙度。切削时切削刃的粗糙度将决定加工表面的粗糙度。普通刀刃的粗糙度Ry0.3~5 μm,金刚石刀具刀刃的粗糙度Ry0.1~0.2 μm,特殊情况Ry1nm,很难。

3) 极高的硬度、极高的耐磨性和极高的弹性模量,保证长的刀具寿命。

4) 刀刃无缺陷,足够的强度,耐崩刃性能。

5) 化学亲和性小、与工件材料的抗粘结性好、摩擦系数低,能得到极好的加工表面完整性。

上一篇:提高加工精度的好处

下一篇:金刚石刀具对超精密切削的适应性

-

超精密切削加工发展及趋势

超精密切削加工发展:20世纪60年代发展起来的新技术,在国防和尖端技术领域具有重要地位。面向21世纪的超精密加工技术的发展趋势体现在以下几个方面: 1、精密化 精密加工的核心主要体现在对尺寸精度、仿形精度、表面质量的要求。当前精密电火花加工

2015-09-18 -

超精密切削时的刀具磨损和寿命

用天然单晶金刚石刀具对有色金属进行超精密切削,如切削条件正常,刀具无意外损伤,刀具磨损甚慢,刀具耐用度极高。 天然单晶金刚石刀具用于超精密切削,破损或磨损而不能继续使用的标志为加工表面粗糙度超过规定值。 金刚石刀具的寿命平时以其切削路径的长

2015-09-18 -

影响切削表面粗糙度的因素

(1)切削刃的粗糙度的影响 (2)切削刃的复映性的影响 (3)鳞刺与加工变质层的影响

2015-09-18 -

金刚石刀具的几何形状和结构

金刚石刀具是超精密切削的理想刀具,在其它加工条件具备时,金刚石刀具的刀尖几何形状和切削刃的锋利度对超精密加工有很大影响。正确地选择刀尖部分几何形状和切削刃钝圆半径是获得高质量加工表面的有力保证。 (1)金刚石刀具切削刃几何形状 ●

2015-09-18