金刚石刀具对超精密切削的适应性

发布日期:2015-09-18 兰生客服中心 浏览:5824

(1)金刚石刀具的性能特点:

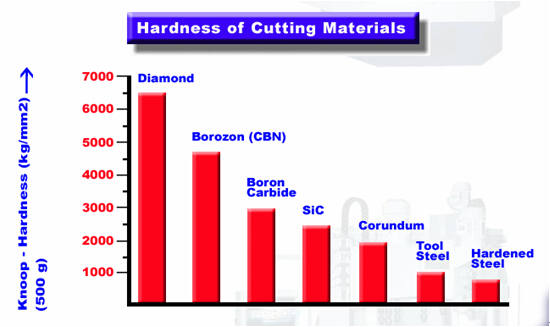

硬度极高。自然界最硬的材料,比硬质合金的硬度高5~6倍。

摩擦系数低。除黑色金属外,与其它物质的亲和力小。

能磨出极锋锐的刀刃。最小刃口半径1~5nm。

耐磨性好。比硬质合金高50~100倍。

导热性能好,热膨胀系数小,刀具热变形小。

不适宜切黑色金属。

很脆,避免振动。

价格昂贵,刃磨困难。

天然单晶金刚石被一致公认为理想的、不能代替的超精密切削刀具。

不同刀具材料硬度

金刚石刀具具体选择原则:1、天然金刚石刀具:表面质量要求极高,表面粗糙度值在0.04µm以下。2、细晶粒的复合聚晶金刚石刀具:表面粗糙度值在0.04-0.10µm。3、粗晶度复合聚晶金刚石刀具:表面粗糙度值在0.4µm以上。

(2)金刚石刀具刃口的锋锐性

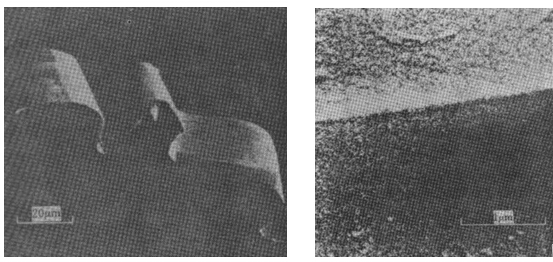

●物理学计算值:最小极限圆弧半径ρ =2nm;

●目前没有可靠的测量方法,究竟最小可达到什么程度还没有定论;

● 试验推断目前ρ<10nm;

●一般情况下,经过精密研磨成形的金刚石刀具刃口半径ρ =0.2~0.5 μm。特殊精心研磨可达到ρ =0.1 μm。

●刀具刃口最小半径观测:通过扫描电镜对刀具刃口的观察和对最小切屑厚度的测量,推断目前刃口半径最小可<10nm。

(3)金刚石刀具刃口的粗糙度

目前,经研磨成形的刀面粗糙度在刀具有效切削长度上比较容易达到1nm,切削刃的粗糙度可达到Ry10nm。

(4)金刚石刀具切削刃轮廓的复映性

●理想情况下,超精密加工表明应该是金刚石刀具切削刃形状在被加工表面的复映。

●金刚石刀具切削刃轮廓的复映性与被加工材料有关,受金刚石与被加工材料亲和性所影响。除W、Be及铁金属外,其它的金属和塑料有较好的复映性。

(5)金刚石刀具的强度和耐缺损性能

●与金刚石的结晶方位有关;

●从金刚石原材料的形态和研磨成形的难易程度出发,超精密切削刀具多以金刚石的(110)面或(111)面作为前刀面。

●金刚石刀具耐缺损(崩刃)性能与强度有直接关系。在普通金属的切削条件下不会发生缺损(崩刃) 。

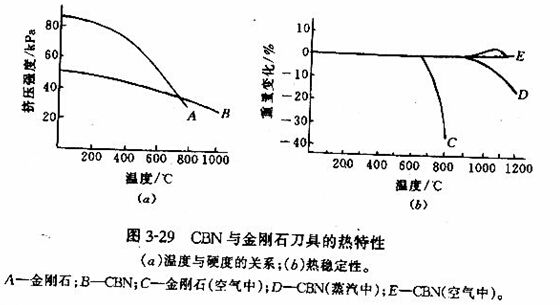

(6)金刚石刀具的热化学性能

●良好的热特性。热导率和比热容高,摩擦系数低,在相同条件下计算其摩擦面的温升,仅为其它工具材料的1/5;

●膨胀系数低,抗热冲击;

●耐热性和耐热损伤性有一限度。最大问题是金刚石的氧化和石墨化。

●超过700℃ ,氧化

●温度大于773K时,稳定结构分解,产生石墨化

●金刚石与CBN的热特性

(7)适于金刚石刀具切削的金属

● Cu、Al、Pb非电解Ni黄铜可加工性极好

●Au、Ag、Pt和铍青铜可加工性良好

●Be、Ta、Fe、Ni、Mo、Ti、V、W等可加工性差

●各种塑料的可加工性良好

●光学元件所使用的Si、Ce、NaCl、CaF等可加工性比切削性能良好的金属差

上一篇:超精密切削对刀具的要求

下一篇:金刚石刀具的几何形状和结构

-

超精密切削加工发展及趋势

超精密切削加工发展:20世纪60年代发展起来的新技术,在国防和尖端技术领域具有重要地位。面向21世纪的超精密加工技术的发展趋势体现在以下几个方面: 1、精密化 精密加工的核心主要体现在对尺寸精度、仿形精度、表面质量的要求。当前精密电火花加工

2015-09-18 -

超精密切削时的刀具磨损和寿命

用天然单晶金刚石刀具对有色金属进行超精密切削,如切削条件正常,刀具无意外损伤,刀具磨损甚慢,刀具耐用度极高。 天然单晶金刚石刀具用于超精密切削,破损或磨损而不能继续使用的标志为加工表面粗糙度超过规定值。 金刚石刀具的寿命平时以其切削路径的长

2015-09-18 -

影响切削表面粗糙度的因素

(1)切削刃的粗糙度的影响 (2)切削刃的复映性的影响 (3)鳞刺与加工变质层的影响

2015-09-18 -

金刚石刀具的几何形状和结构

金刚石刀具是超精密切削的理想刀具,在其它加工条件具备时,金刚石刀具的刀尖几何形状和切削刃的锋利度对超精密加工有很大影响。正确地选择刀尖部分几何形状和切削刃钝圆半径是获得高质量加工表面的有力保证。 (1)金刚石刀具切削刃几何形状 ●

2015-09-18