五轴刀具轨迹设计的关键点

发布日期:2012-10-23 兰生客服中心 浏览:7123

在进行刀具轨迹设计之前,CAD三维模型的系统精度尽可能设置高一些,尤其是在不同的CAD系统之间进行模型转换时,优先采用CATIA(*.model)格式、Parasolid(*.x_t)格式进行数据转换,其次采用IGES格式进行数据转换,当使用IGES格式时,系统精度一般不应低于0.01mm,尤其在进行五轴高速切削精密零件时模型的精度、刀具插补精度对刀具轨迹的输出有着重要影响。

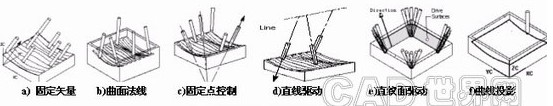

空间曲面轴加工涉及的内容比较多,尤其是五轴加工时更明显。进行五轴加工时涉及加工导动曲面、干涉面、轨迹限制区域、进退刀及刀轴矢量控制等关键技术。四轴五轴加工的基础是理解刀具轴的矢量变化。四轴五轴加工的关键技术之一是刀具轴的矢量(刀具轴的轴线矢量)在空间是如何发生变化的,而刀具轴的矢量变化是通过摆动工作台或主轴的摆动来实现的。对于矢量不发生变化的固定轴铣削场合,一般用三轴铣削即可加工出产品,五轴加工关键就是通过控制刀具轴矢量在空间位置的不断变化或使刀具轴的矢量与机床原始坐标系构成空间某个角度,利用铣刀的侧刃或底刃切削加工来完成。刀具轴的矢量变化控制一般有如图3所示的几种方式:

①Line:刀具轴的矢量方向平行于空间的某条直线形成的固定角度方式;

②PatternSurface:曲面法向式为刀具轴的矢量时刻指向曲面的法线方向;

③Frompoint:点位控制刀具轴的矢量远离空间某点;Topoint:刀具轴的矢量指向空间某点;

④SwarfDriver:刀具轴的矢量沿着空间曲面(曲面具有直纹性)的直纹方向发生变化;

⑤刀具轴矢量连续插补控制。从上述刀具轴的矢量控制方式来看,五轴数控铣削加工的切削方式可以根据实际产品的加工来进行合理的刀具轨迹设计规划。

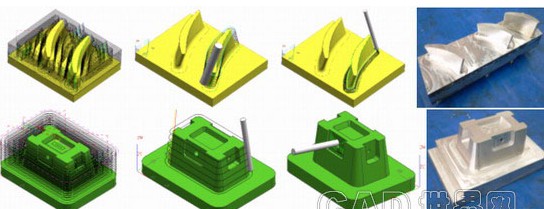

UGII/ContourMilling三轴高速等高分层粗铣削时,刀具轨迹之间的圆弧过渡。高速铣削加工的支持:系统提供的等高分层加工应用于高速铣削场合,在转角处以圆角的形式过渡,避免90度急转(高速场合对导轨和电机容易损坏),同时采用螺旋进退刀,系统还提供环绕等多种方式支持高速加工刀具轨迹的生成策略。UGII/VariableAxisMilling可变轴铣削模块支持定轴和多轴铣削功能,可加工UGII造型模块中生成的任何几何体,并保持主模型相关性。该模块提供多年工程使用验证的3~5轴铣削功能,提供刀轴控制、走刀方式选择和刀具路径生成功能。刀具轴矢量控制方式、加工策略。

UGII/SequentialMilling顺序铣模块可实现控制刀具路径生成过程中的每一步骤的情况、支持2~5轴的铣削编程、和UGII主模型完全相关,以自动化的方式,获得类似APT直接编程一样的绝对控制、允许用户交互式地一段一段地生成刀具路径,并保持对过程中每一步的控制、提供的循环功能使用户可以仅定义某个曲面上最内和最外的刀具路径,由该模块自动生成中间的步骤、该模块是UGII数控加工模块中如自动清根等功能一样的UGII特有模块,适合于高难度的数控程序编制。如图4所示分别为三轴联动与五轴联动加工刀具轨迹示意图及产品加工实物。

上一篇:五轴联动数控机床的战略价值

下一篇:基于Vericut五坐标高速铣削机床运动模拟

-

高速五轴加工中心在汽车模具制造中的应用

导读:现在汽车模具对模具的表面质量和切削加工速度所提出的要求已经越来越高。应用五轴数控系统加工带有三维曲线的平面时可以取得最佳切削状态,在机床加工区域内的任意位置通过刀具轴的设置角度改变,加工不同的几何形状。 三轴加工中心做深腔模具加

2014-10-15 -

电解红铜薄壁电极的基本外形铣削加工

曲面薄壁电极多广泛用于注塑模具、压铸模具的制造中,其作用为形成产品的薄片形状,如摩托车发动机中的散热片、电脑机箱内的铝合金散热片及音响产品的电源散热窗口形状等。如图1所示。 一、曲面薄壁电极一般特点是: 1、电极高度较高,最高

2013-09-10 -

薄壁电极曲面的铣削加工

对于电解红铜薄壁电极的曲面铣削加工分两个部分: 一、电极曲面粗铣 使用SurfaceRoughPocket编程即曲面粗加工的形式进行曲面粗铣削,如图3所示,为节省时问仍继续使用φ16mm端铣刀,转速1200r/min,进给速度νf=

2013-09-10 -

薄壁电极曲面精加工

在曲面精加工之后再进行薄壁形状的精加工成形,如果先加工外形轮廓后加工顶部曲面,则此时薄壁形状太高,在刀具切削力的作用下铜电极顶部常会发生变形弯曲,造成加工失败,这也是薄片电极加工中最容易出现的问题。同时,由于薄片之间为5.0mm窄槽,只能用

2013-09-10