薄壁结构的高效铣削加工

发布日期:2011-11-25 兰生客服中心 浏览:2866

随着飞机性能要求的进一步提高,现代航空工业中大量使用整体薄壁结构零件。其主要结构由侧壁和腹板组成,结构简洁、尺寸较大、加工余量大、相对刚度较低, 故加工工艺性差。在切削力、切削热、切削振颤等因素影响下,易发生加工变形,不易控制加工精度和提高加工效率。加工变形和加工效率问题成为薄壁结构加工的重要约束。为此,国内外学者针对铣刀的特殊结构与机床特性, 通过大量的理论分析和实验研究建立若干种动、静态铣削模型,利用有限元技术模拟分析刀具和工件的加工变形,并由此提出了一些有效的铣削方法,使薄壁件的加工技术有了一定的突破。本文概述了国内外关于薄壁结构的高效铣削加工技术, 并进行了分析讨论。

1薄壁结构的侧壁加工

- 充分利用零件整体刚性的刀具路径优化方案

- 应用高速切削技术加工薄壁零件的关键在于切削过程的稳定性。大量的实验工作证明, 随着零件壁厚的降低, 零件的刚性减低, 加工变形增大, 容易发生切削振颤,影响零件的加工质量和加工效率。J. Tlusty等人提出了充分利用零件整体刚性的刀具路径优化方案。其思想在于在切削过程中, 尽可能的应用零件的未加工部分作为正在铣削部分的支撑,使切削过程处在刚性较佳的状态。

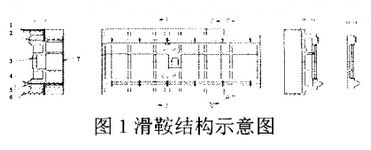

- 如图1所示,对于侧壁的铣削加工,在切削用量允许范围内,采用大径向切深、小轴向切深分层铣削加工,充分利用零件整体刚性(见图1(a))。为防止刀具对侧壁的干涉,可以选用或设计特殊形状铣刀,以降低刀具对工件的变形影响和干扰( 见图1(b))。

- 对于较深的型腔和侧壁的高效铣削加工,J. Tlusty等人在研究动态铣削的基础上,提出合理的大长径比刀具可以有效的解决该类问题。在较高的机床主轴转速和功率状态下,通过调整刀具的悬伸长度来调整机床—刀具—工件工艺系统的自然频率,利用凸角稳定效应(stability of lobe effects),避开可能的切削振动,可用较大的轴向切深铣削深腔和侧壁。实验结果表明,该方法有较大的金属去除率和较高的表面完整性。

- 如图1所示,对于侧壁的铣削加工,在切削用量允许范围内,采用大径向切深、小轴向切深分层铣削加工,充分利用零件整体刚性(见图1(a))。为防止刀具对侧壁的干涉,可以选用或设计特殊形状铣刀,以降低刀具对工件的变形影响和干扰( 见图1(b))。

- 平行双主轴加工方案

- 平行双主轴加工方案由日本岩部洋育等人提出。由于铣削力的作用,工件的侧壁会产生“让刀”变形(见图2),因此,应用一个立铣刀很难实现薄壁零件的高精加工。常规的小进给量和低切深的方法虽然可以满足一定的加工精度, 但是效率比较低。平行双主轴方案可以有效的解决单一主轴加工零件的变形问题。该方法需要同时应用两个回转半径、有效长度及螺旋升角大小相同的立铣刀, 刀刃分别为左旋和右旋(见图3)。采用平行双主轴加工方案,由于工件两侧受力为对称力, 所以除了微量的刀具变形引起的加工误差以外, 工件的加工倾斜变形基本上可以消除。

- 采用平行双主轴加工薄壁零件, 有效的控制了薄壁零件的加工变形问题, 零件的加工精度和加工效率显著提高, 可以应用于简单形状的侧壁加工。但是其局限性也在于该方法仅能加工简单薄壁零件的侧壁, 而且对机床双主轴的间距有要求,结构复杂,不适合普遍采用。

- 平行双主轴加工方案由日本岩部洋育等人提出。由于铣削力的作用,工件的侧壁会产生“让刀”变形(见图2),因此,应用一个立铣刀很难实现薄壁零件的高精加工。常规的小进给量和低切深的方法虽然可以满足一定的加工精度, 但是效率比较低。平行双主轴方案可以有效的解决单一主轴加工零件的变形问题。该方法需要同时应用两个回转半径、有效长度及螺旋升角大小相同的立铣刀, 刀刃分别为左旋和右旋(见图3)。采用平行双主轴加工方案,由于工件两侧受力为对称力, 所以除了微量的刀具变形引起的加工误差以外, 工件的加工倾斜变形基本上可以消除。

2 薄壁结构的腹板加工

- 带有辅助支撑的腹板加工

- 对于薄壁结构的腹板或较大的薄板加工, 关键问题就是要解决由于装夹力或切削力引起的加工变形。

- Haruki OBARA等人提出的低熔点合金(LowMelting Alloy)辅助切削方案可有效解决薄板的加工变形问题。该方案指出,利用熔点低于100℃的LMA“U-ALLOY70”作为待加工薄板的基座,或者将LMA浇注入薄壁结构型腔,也可以将LMA与真空吸管相配合组成真空夹具。通过浇注LMA,填补型腔空间,可大大提高工件的刚度,有效抑制了加工变形,在精铣时可实现加工壁厚达到0. 05mm。U-ALLOY70具有凝固时的膨胀特性,可以起到一定的填充装卡作用;而且其熔点为70℃,可以在沸水中熔融回收再利用。该方法不仅可以加工高精度的薄板,也可以加工高精度的侧壁。

- 无辅助支撑的腹板加工

- 对于一个未附加辅助支撑或不能添加辅助支撑的薄壁零件腹板的加工, S. Smith 等人提出的有效利用零件未加工部分作为支撑的刀具路径优化方案可以有效的解决腹板的加工变形问题,其思想类似于第1章第1节介绍的充分利用零件整体刚性的刀具路径优化方案(见图4)。

图4 薄壁(腹板)加工示意图- 例如在对一个带有腹板的矩形框体件加工中,铣刀从试件中间位置倾斜下刀,在深度方向铣到最终尺寸,然后一次走刀由中间向四周螺旋扩展至侧壁。实验研究表明,该方法较为有效的降低了切削变形及其影响,降低了由于刚性降低而能发生的切削振动的可能,零件的质量和加工效率也有了显著提高。

- 对于腹板的铣削加工,文献中介绍的工艺方法也值得参考。其具体方法如下:①刀具轨迹避免重复,以免刀具碰伤暂时变形的切削面;②粗加工分层铣削,让应力均匀释放;③采用往复斜下刀方式以减少垂直分力对腹板的压力;④保证刀具处于良好的切削状态。当然,该方法仅在走刀路径方面进行优化,还需结合其它方法(如使用真空夹具等)进一步控制加工变形。

3 圆角加工的刀具路径优化方案

|

|

|

| cos(Qb)=1-Cl/r | (1) |

| cos(Qb)=1-Cc/r-Cc(r-0.5Cc)/rR | (2) |

|

|

4 其它高效铣削加工技术

5 结论

-

空调压缩机阀板的加工工艺和精冲技术

一.引言 图1所示为某型空调压缩机剖视图,阀板是其中一项重要的功能件,它被广泛应用于轿车、磕碜人和货车等各种类型车辆、已经其他工业领域的制冷装置中。空调压缩机阀板大致有3种分类方法,按形状可分为圆形、方形和异性;按阀线可分为无阀线、单面阀

2016-07-19 -

浅谈汽车齿轮加工工艺发展动向

一、前言: 随着我国汽车制造业的发展,汽车齿轮加工行业也取得了长足的进步,汽车齿轮是汽车传动系统中极其重要的零部件,又是传动系统中的核心部件,所以说齿轮的品质直接关系到传动系统的品质,也是影响整车的性能和噪音的重要因素。因此,必须要更加深

2016-06-15 -

汽车覆盖件模具CAM工艺技术的研究

一、引言 在汽车制造中,汽车覆盖件与一般的机械产品从结构到制造工艺都有很大的区别,它具有曲面多、光顺性高、结构形状复杂、尺寸较大、精度要求高等特点,其模具制造技术难度大,成本高,开发周期和质量均难以控制。汽车大型覆盖件冲模CAD/CAE/

2016-06-15 -

浅谈加工数控机床本身大型结构件的工艺

一、前言 作为机械制造业的母机,机床的设计制造水平一定程度上代表了一个国家的机械制造业水平。我国工业起步晚、基础较薄弱,造成中国当前的机床行业制造水平跟国际顶尖水平还存在一定的差距。机床的设计、部件制造、整体装配对机床的工作精度起着决定性

2016-04-29