螺纹车削的方法

发布日期:2012-10-29 兰生客服中心 浏览:6854

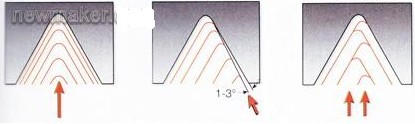

螺纹车削是螺纹加工的基本形式,也是成形车削的一种特殊形式。加工时,工件转一圈,刀具平雅一个螺纹导程。以车削外螺纹为例,部分牙型的螺纹车刀两侧刃切出螺纹表面,顶刃切出牙根。全牙型的螺纹车刀尚可精加工牙顶,控制螺牙的尺寸精度。部分牙型的螺纹车刀可在一定范围内加工同一螺旋升角,不同螺距,不同直径的同类螺纹。全牙型的只能加工一种类型,一种螺距的螺纹。切削运动,一般分主运动与辅助运动。螺纹车削时的旋转与轴向平移都是构成螺纹加工的主运动。只有车削过一次后,螺纹车刀逐次切入至全牙深的走刀才是辅助进给运动。作为辅助的走刀进给运动切入方法一般有三种:(图1)。

图1三种切入方法

一、径向切入法:

径向切入法——即走刀方向垂直于旋转主轴。其优点:

1、使用方便,可用标准螺纹车削程序。

2、通用性好,变更走刀量等容易。

3、左右两侧刃同时切削,磨损均匀。

缺点:

1、只适小螺距加工(一般1.5mm以下)

2、切屑处理性差,只适生成短屑的材料。

3、走刀后半期,因切刃接触长度变长,易发生颤振。

4、刀尖圆角半径处负荷集中且大。

二、侧向与侧向改进切入法

侧向与侧向改进切入法——当螺距大于1.5mm为避免径向切入法的缺点可用本法,即沿一侧刃斜向切入。如若完全沿右侧切入,即侧向切入,右刃走刀量等于零,右刃后刀面磨损严重。故宜采用改进型侧向切入法,如上图。此法切入方向与右侧成1°-3°,总切削力下降,加工表面光洁度高,切屑流出方向可控,切屑处理性好。适梯形螺纹等加工。

缺点是:编程难度提高,走刀量变更难。有必要编制新的NC程序。

三、交错式切入法

交错式切入法——推荐用于大螺矩及长切屑材料的加工。

优点是:刀刃两侧磨损均匀,切削力低,加工表面光洁。

缺点是:编程复杂(某些机床可能将它作为标准程序)走刀量变更难,切屑处理性差,切屑流向左右,可能常有缠绕情况。

上一篇:数控螺纹切削冷却润滑液的合理应用

下一篇:不锈钢螺纹车削表面粗糙度差的原因

-

内螺纹和外螺纹的铣削加工

以加工M30×1.5的内螺纹和M27×3的外螺纹为例,如零件图1,图2所示。 一、加工准备 根据通用工艺方法,确定内外螺纹的铣削方法,并根据加工方法准备工量具,编制程序。 二、刀具清单 序号 刀具编号

2012-10-29 -

钼合金零件的螺纹车削加工

钼合金的强度、硬度均较高,韧性差,性脆易折断,可加工性差,但因其具有熔点高、密度低和热胀系数小的特性,常用于制造航空和航天的各种高温部件。两种钼合金零件分别为钼螺钉和钼螺栓,如附图所示。毛坯来料为热轧Ф16mm钼合金钢棒,加工中发现该材料密

2012-10-29 -

标准内螺纹铣削加工

图1所示为M6标准内螺纹的铣削加工实例。工件材料:铝合金;刀具:硬质合金螺纹钻铣刀;螺纹深度:10mm;铣刀转速:2,000r/min;切削速度:314m/min;钻削进给量:0.25mm/min;铣削进给量:0.06mm/齿;加工时间

2012-10-29 -

螺纹底孔通孔铣削加工

如图1所示的零件图中,要加工螺纹M36×1.5mm的底孔通孔。 图1零件图 首先,计算螺纹M36×1.5mm的底孔直径为:公称直径-1.0825×P(螺距)=36-1.0825×1.5=33.75mm。确认该零件的加工毛坯为80mm

2012-10-29